四川4軸點膠機銷售廠家

點膠機的日常維護直接影響其工作精度和使用壽命,其中噴嘴清潔是關鍵環節。由于膠水在空氣中易固化,每次停機后需用溶劑沖洗噴嘴,防止殘留膠料堵塞孔徑。對于使用環氧樹脂等固化速度快的膠水的設備,建議每 4 小時進行一次管路清洗,可通過設備自帶的自動清洗程序完成,無需拆卸部件。此外,定期檢查壓力傳感器和電機軸承也是必要的,壓力傳感器的校準誤差應控制在 ±0.1kPa 以內,軸承潤滑脂每 3 個月更換一次,這些維護措施能使點膠機的故障率降低 40%,保持長期穩定的工作狀態。納米級點膠機實現亞微米級點膠精度,為半導體芯片先進封裝提供關鍵技術支持。四川4軸點膠機銷售廠家

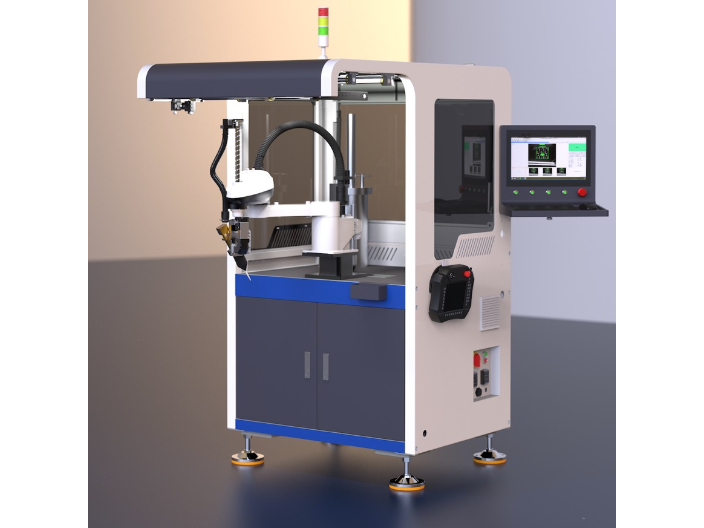

點膠機

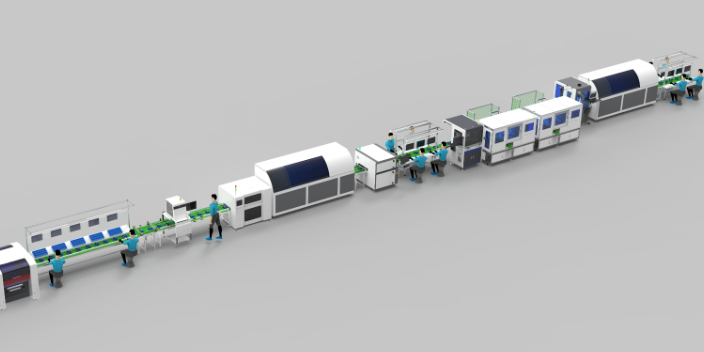

點膠機在新能源行業的應用隨著電動汽車和太陽能產業的發展日益重要。在鋰電池生產過程中,點膠機用于極片涂布、電芯封裝、模組組裝等多個環節。在極片涂布工序,點膠機將漿料均勻涂覆在金屬箔上,形成極片,其涂布精度直接影響電池的性能和安全性。在電芯封裝和模組組裝時,點膠機將密封膠、導熱膠精確涂覆在指定位置,保證電芯的密封性和散熱效果,提升電池組的整體性能。在太陽能光伏領域,點膠機用于光伏組件的邊框密封和接線盒灌封,增強組件的防水、防塵能力,延長光伏電站的使用壽命。四川選擇性點膠機技巧高粘度點膠機配備增壓裝置,輕松應對 AB 膠、硅膠等高粘度膠水的擠出作業。

點膠機的膠水管理系統直接決定生產穩定性與成本控制。智能供膠系統通過壓力傳感器與液位監測裝置,實時監測膠水余量,當膠桶液位低于 20% 時自動觸發補料程序,采用真空吸料方式避免空氣混入。對于雙組份膠水,動態配比系統采用高精度齒輪泵計量,混合比例誤差控制在 ±0.5% 以內,并通過靜態混合管實現均勻混合。某汽車零部件廠引入的真空脫泡供膠系統,利用離心力與真空負壓雙重作用,將膠水含氣量從 5% 降至 0.3%,有效避免點膠后氣泡產生。同時,系統還具備膠水粘度在線監測功能,當粘度波動超過 ±10% 時自動調整點膠壓力,使車燈密封合格率從 89% 提升至 98%,每年節約膠水成本約 80 萬元。

電子制造領域的產業升級與點膠機技術革新緊密相連。在 SMT 貼片工藝中,點膠機承擔著紅膠固定的關鍵工序。面對 0402 封裝尺寸的電阻電容,設備需將紅膠以直徑 0.3mm、高度 0.15mm 的膠點精確點涂于焊盤中心,通過視覺定位系統實現 ±0.02mm 的定位精度。在智能手機主板制造中,針對 BGA 芯片底部填充工藝,點膠機采用 “L” 形或 “U” 形路徑點膠,配合真空吸附治具固定 PCB 板,確保膠水在 5 分鐘內完成 95% 以上的填充率。為應對 5G 手機對散熱的嚴苛要求,新型點膠機還集成雙組份導熱膠混合功能,通過動態配比系統將 A、B 膠以 10:1 比例精確混合,使膠水固化后導熱系數達 6W/(m?K),有效降低芯片工作溫度。點膠機的點膠路徑可保存為模板,便于重復調用,提高生產效率。

玩具制造行業借助點膠機實現工藝升級與產品品質提升。在塑膠玩具粘接中,點膠機將環保熱熔膠以螺旋軌跡涂布,通過溫度控制系統將膠溫精確控制在 180±5℃,使粘接強度達 3MPa 以上,滿足 ASTM F963 玩具安全標準。設備配備視覺檢測系統,實時檢查膠線連續性與粘接效果,不良品自動剔除。對于電子發聲玩具,點膠機將防水密封膠涂覆于揚聲器邊緣,經 IPX7 防水測試無進水現象。部分企業采用 3D 點膠技術,在玩具表面形成立體圖案,通過控制膠水堆積高度實現浮雕效果,提升產品附加值。為適應小批量多品種生產,點膠機采用柔性編程系統,操作人員可通過圖形化界面快速調整點膠路徑,新產品調試時間縮短至 30 分鐘以內。高真空環境點膠機創造低于 10?3Pa 的真空度,滿足航天器件真空密封點膠需求。湖北圍壩點膠機排名

點膠機的點膠速度可根據膠水特性和產品要求靈活調整,保障點膠質量。四川4軸點膠機銷售廠家

高速點膠機通過優化機械結構和驅動系統,實現了點膠效率的質的飛躍。其采用直線電機驅動的 X/Y 軸模組,運動速度可達 500mm/s,加速度達 2G,配合高頻噴射閥,單小時可完成 10 萬個膠點的點膠作業。在 LED 燈帶生產中,高速點膠機能夠在 1 米長的燈帶上點涂 300 個膠點,每個膠點直徑控制在 0.8mm,且相鄰膠點間距誤差不超過 0.1mm。為平衡速度與精度,設備采用輕量化的碳纖維機械臂,減少運動慣性帶來的定位偏差,同時配備冷卻系統,避免長時間高速運行導致的電機過熱問題。四川4軸點膠機銷售廠家

- 雙閥涂覆機建議 2025-07-19

- 湖南雙組份涂覆機有哪些 2025-07-19

- 上海半導體涂覆機推薦廠家 2025-07-19

- 福建選擇性涂覆機價格 2025-07-19

- 陜西多頭涂覆機品牌 2025-07-19

- 江蘇涂覆機定制 2025-07-19

- 上海UV膠涂覆機企業 2025-07-19

- 山東選擇涂覆機定制 2025-07-19

- 壓電閥涂覆機 2025-07-19

- 江西螺桿閥涂覆機有哪些 2025-07-19

- 黑龍江直銷防撞柱供應商 2025-07-19

- 山東內冷刀柄 2025-07-19

- 寧波碳鋼卸料閥服務商 2025-07-19

- 廣東哪里有封裝爐歡迎選購 2025-07-19

- 蘇州黃銅排氣閥加工 2025-07-19

- 湖北農藥行業ECTFE HALAR聯系人 2025-07-19

- 杭州鐵路局控制臺 2025-07-19

- 崇明區安裝粉體流換熱器保養 2025-07-19

- 中山拋丸機防爆除塵器推薦廠家 2025-07-19

- 浙江吉龍ZSFG100-150-200杠桿式雨淋報警閥組3C認證恒安消防 2025-07-19