黑龍江碳纖維高溫碳化爐生產商

高溫碳化爐在鋰電池負極材料制備中的應用:鋰電池負極材料的碳化工藝對高溫碳化爐提出特殊要求。在硬碳負極材料制備過程中,需嚴格控制碳化溫度曲線和時間。通常在 1200 - 1600℃區間進行碳化,為避免材料過度石墨化影響儲鋰性能,升溫速率需控制在每分鐘 3 - 5℃,并在目標溫度保溫 4 - 6 小時。爐內采用高純氬氣保護,氧含量需低于 5ppm,防止材料氧化。某企業通過優化碳化爐的熱場分布和氣氛控制,使硬碳負極材料的充放電效率從 78% 提升至 85%,比容量達到 380mAh/g,有效提升了鋰電池的能量密度和循環壽命,推動了新能源電池技術的發展。高溫碳化爐在鋰電池負極材料前驅體碳化中至關重要 。黑龍江碳纖維高溫碳化爐生產商

高溫碳化爐的故障樹分析與預防策略:故障樹分析(FTA)為高溫碳化爐的故障預防提供了科學方法。以加熱系統故障為例,建立故障樹模型,將 “加熱溫度異常” 作為頂事件,向下分解為加熱元件損壞、溫控系統故障、電源異常等中間事件,進一步細化到電阻絲熔斷、熱電偶失效等底事件。通過計算各底事件的發生概率和重要度,確定關鍵風險點。針對加熱元件易損問題,采取定期檢測電阻值、優化散熱結構等預防措施;對于溫控系統,增加冗余傳感器和備用控制器。某企業實施故障樹分析后,設備故障率降低 35%,平均故障修復時間縮短 20%,提高了生產連續性。北京碳纖維高溫碳化爐哪家好采用高溫碳化爐,能降低碳化處理過程中的能耗嗎 ?

高溫碳化爐在海洋碳封存材料制備中的應用:為應對全球氣候變化,高溫碳化爐參與海洋碳封存材料的研發。將海藻、木屑等生物質原料在碳化爐內處理,制備出具有高孔隙率的碳質吸附材料。碳化過程中引入鎂鹽添加劑,在 800℃下與碳反應生成氧化鎂 - 碳復合材料,該材料在海水中可與二氧化碳發生礦化反應,形成穩定的碳酸鹽。實驗顯示,每克材料在海水中 24 小時可固定 150mg 二氧化碳。通過優化碳化溫度、添加劑比例等參數,研究人員開發出適用于深海環境的碳封存材料,其抗壓強度達 50MPa,為海洋碳匯技術提供了新的材料選擇。

高溫碳化爐的未來技術突破方向:未來高溫碳化爐將在三個方向實現技術突破。一是極端條件應用,開發可耐受 2500℃以上超高溫、50MPa 高壓的碳化設備,滿足航空航天領域新型碳基復合材料的制備需求;二是綠色低碳技術,探索利用太陽能、核能等清潔能源驅動碳化過程,研發零碳排放的碳化工藝;三是智能化制造,引入數字孿生技術,在虛擬空間構建設備運行模型,實時模擬不同工藝參數下的碳化過程,為工藝優化和故障預測提供更準確的支持。這些技術突破將推動高溫碳化行業向更高性能、更可持續的方向發展。高溫碳化爐在炭納米管制備中發揮重要作用 。

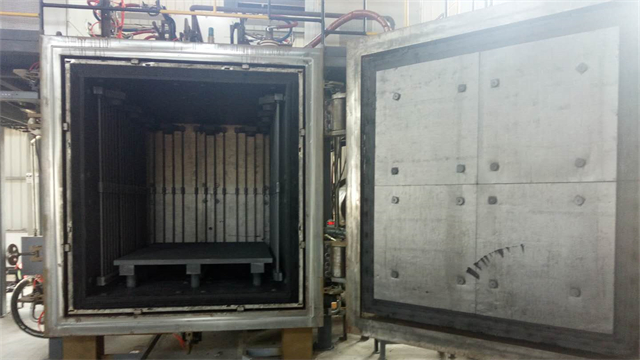

高溫碳化爐的人機工程學設計優化:高溫碳化爐的人機工程學設計優化提升了操作安全性和便捷性。在設備布局上,將控制面板高度設置在 1.2 - 1.5 米,符合人體操作高度;按鈕采用不同顏色和形狀區分功能,減少誤操作風險。爐門開啟采用電動液壓助力系統,操作人員只需施加 5kg 的力即可開啟重達 200kg 的爐門。在檢修維護方面,設計可旋轉式加熱元件支架,使更換加熱元件的操作空間增大 50%,檢修時間縮短 40%。同時,設備周圍設置安全防護欄和警示標識,配備緊急停機按鈕,確保操作人員安全。這些設計改進使操作人員的工作效率提高 25%,勞動強度降低 30%。高溫碳化爐的技術革新,改變了傳統碳化生產模式 。北京碳纖維高溫碳化爐哪家好

高溫碳化爐的爐膛保溫層厚度達250mm,減少熱能損耗。黑龍江碳纖維高溫碳化爐生產商

高溫碳化爐與人工智能算法的深度融合:在高溫碳化爐的智能化升級進程中,人工智能算法發揮著關鍵作用。傳統 PID 控制雖能實現基礎溫控,但在復雜工況下存在響應滯后問題。引入強化學習算法后,系統可基于歷史工藝數據與實時監測參數,動態調整加熱功率、氣體流量等 20 余個控制變量。以鋰電池負極材料碳化為例,算法通過分析爐內 32 個測溫點數據,自動優化升溫曲線,使材料充放電效率提升 8%。此外,基于深度學習的圖像識別技術,可通過爐體觀察窗實時分析物料碳化狀態,當發現局部過熱導致的顏色異常時,系統立即觸發警報并啟動應急降溫程序,將異常處理時間從人工干預的 15 分鐘縮短至 30 秒。黑龍江碳纖維高溫碳化爐生產商

- 新疆節能型中頻煉金(煉銀)爐定制 2025-07-20

- 內蒙古氫保護燒結爐溫度測量 2025-07-20

- 黑龍江碳纖維高溫碳化爐生產商 2025-07-20

- 西藏真空速凝爐生產商 2025-07-20

- 四川碳化硅高溫氫保護燒結爐 2025-07-20

- 山西真空/氫保護燒結爐操作規程 2025-07-20

- 上海實驗室用真空熔煉爐 2025-07-20

- 天津實驗室用真空燒結爐 2025-07-20

- 寧夏節能型中頻煉金(煉銀)爐設備 2025-07-20

- 廣西CVI/CVD氣相沉積爐 2025-07-20

- 東莞購買松布機按需定制 2025-07-20

- 舟山大型銅套 2025-07-20

- 河北PPR全銅球閥 2025-07-20

- 浙江核建埋件生產自動化核建智能工廠改造供應商 2025-07-20

- 廣州常閉保護器哪家好 2025-07-20

- 浙江定做智能語音助手 2025-07-20

- 湖南新能源涂裝設備生產線 2025-07-20

- 山南區十人硬體艙定制費用 2025-07-20

- 寶山區智能監控大概多少錢 2025-07-20

- 南京膠管管件 2025-07-20