深圳國產貼片電感

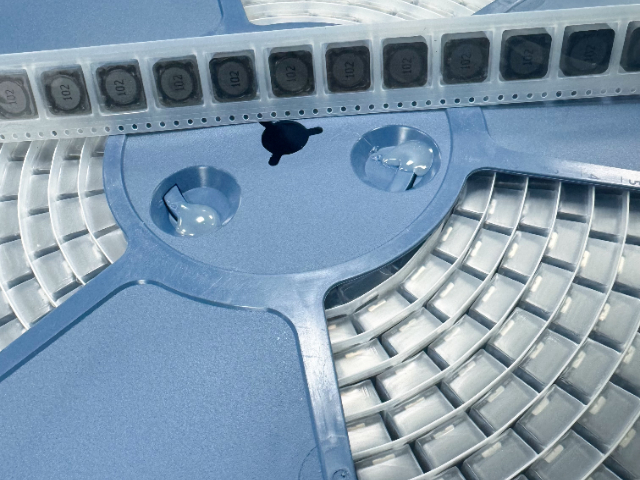

貼片電感磁罩脫落是影響電子設備穩定性的常見問題,其成因可歸納為焊接工藝缺陷、環境因素侵蝕與產品設計制造瑕疵三大類。焊接環節是磁罩脫落的首要風險源。在SMT(表面貼裝技術)過程中,焊接溫度與時間的準確把控直接關系到磁罩的穩固性。當焊接溫度超過260℃或持續時間超過5秒,固定磁罩的耐高溫膠會因過熱分解,導致黏附力驟降。某電子產品制造商曾因波峰焊溫度設置過高,致使15%的貼片電感在組裝后一周內出現磁罩松動。此外,焊接時的機械震動同樣不容忽視,手工焊接時電烙鐵的不當按壓,或自動化設備運行時的高頻抖動,都會對磁罩與主體間的連接結構造成隱性損傷。環境因素則扮演著“慢性破壞者”的角色。長期處于震動環境中的貼片電感,如汽車發動機艙內或工業自動化設備中,磁罩會因10-200Hz的高頻震動產生疲勞效應,導致固定結構逐漸松動。在濕度超過85%的沿海地區,或存在硫化物、鹽霧等腐蝕性氣體的工業環境中,磁罩的金屬部件及黏合材料會發生電化學腐蝕。據實驗數據顯示,在含,磁罩固定膠水的黏結強度3個月內下降40%,加速脫落風險。產品自身的質量缺陷是磁罩脫落的“先天隱患”。生產環節中,磁罩與電感主體的尺寸公差控制極為關鍵。 智能洗衣機電機驅動電路的貼片電感,穩定運行,保障衣物洗凈效果。深圳國產貼片電感

當貼片電感在客戶板子中出現異響,可通過“定位原因—檢測排查—修復更換”的系統化流程解決問題。定位異響根源是首要任務。常見原因有兩類:一是線圈松動或移位,生產時繞線固定不當,或運輸、安裝中受震動,都會導致線圈位置改變。通電后,電磁力驅動松動線圈振動,進而產生異響;二是磁芯故障,磁芯材料本身存在裂縫,或安裝過程中受損,在電磁環境下會引發異常振動,形成噪音。檢測排查需分步進行。首先開展外觀檢查,仔細查看電感封裝是否破裂、引腳是否松動,這些物理損壞可能直接導致異響。若外觀無明顯異常,則借助專業儀器檢測電感參數,包括電感值、品質因數等。參數偏離正常范圍,往往意味著電感內部結構已損壞,如線圈短路、磁芯性能下降等。修復更換是解決問題的關鍵步驟。若確認電感故障且異響已影響電路性能與穩定性,需及時更換。新電感選型要嚴格匹配原參數,包括電感值、額定電流、工作頻率范圍等,確保滿足電路需求。安裝新電感后,必須對電路進行全部測試,驗證異響是否消除,同時檢查電路能否穩定運行,避免出現新的故障隱患。通過以上規范流程,可高效解決貼片電感異響問題,保障電路系統的正常工作。 北京貼片功率電感cd54貼片電感的優化制造工藝,降低生產成本,讓利客戶。

判斷貼片電感工藝優劣可從外觀、性能參數、內部結構等多維度綜合考量:外觀細節反映基礎工藝水平。好的貼片電感表面應光滑平整,無毛刺、裂紋等瑕疵;引腳部分規整,無彎曲變形或氧化現象,與電感主體連接緊密牢固,無縫隙,有效避免安裝使用過程中出現虛焊或接觸不良問題,確保電路連接可靠性。電感值精度體現工藝控制能力。通過LCR電橋等專業儀器檢測電感值,是衡量工藝質量的重要指標。工藝精良的貼片電感,其電感值能準確控制在標稱值允許誤差范圍內(通常為±5%以內)。這依賴于對繞線匝數、磁芯材質與尺寸等關鍵環節的嚴格把控,若某一環節工藝失準,將導致電感值偏差過大,影響電路濾波、振蕩等功能的正常實現。內部繞線工藝決定性能表現。好的電感繞線均勻緊密,線徑符合設計標準。這種繞制工藝可保障磁場分布均勻,減少漏磁與能量損耗,提升品質因數(Q值),增強電感在高頻電路中的穩定性。反之,繞線雜亂、疏密不均的電感,不僅電感性能波動大,還會產生額外寄生參數,干擾電路高頻信號傳輸,導致信號失真或衰減。磁芯與組裝工藝影響長期可靠性。磁芯作為電感的主要部件,其質量直接決定電感性能。好的電感選用純度高、無雜質的磁芯材料,配合精細的組裝工藝。

貼片電感繞線的松緊程度,對其性能表現有著多維度的關鍵影響,直接關系到電感在電路中的實際效能。電感值方面,繞線松緊會明顯改變電感的電氣參數。當繞線較松時,線圈間距增大,致使內部磁場分布發生變化,有效匝數相對減少。依據電感計算公式,這種變化會導致電感值降低。反之,繞線緊密時,匝數分布緊湊,有效匝數更貼合理論設計,使得電感值更接近預期標準,滿足電路對電感量的準確需求。**品質因數(Q值)**受繞線松緊影響明顯。繞線松散會增強相鄰線圈間的電容耦合效應,增大分布電容。在高頻電路中,較大的分布電容會降低電感的品質因數,增加能量損耗,影響信號傳輸效率。而緊密繞線能夠有效壓縮分布電容,提升Q值,使電感在高頻環境下高效儲存和釋放能量,減少損耗,確保電路性能穩定。穩定性同樣與繞線松緊緊密相關。繞線松散的電感,在機械振動、溫度變化等外界因素作用下,線圈位置極易發生位移,進而導致電感值波動,影響電路正常運行。相比之下,繞線緊實的電感結構穩固,具備更強的抗干擾能力,即便處于復雜多變的工作環境,也能維持穩定的電感性能,為電路可靠運行提供有力保障。綜上所述,繞線松緊是貼片電感制造過程中不容忽視的關鍵工藝要素。 貼片電感在游戲機電源中,穩定供電,保障游戲流暢運行。

在電子裝配與維修中,快速準確識別貼片電感腳位順序,可從以下途徑入手:查閱產品規格說明書:這是較為可靠的方法。制造商通常會在說明書中標明電感引腳定義、極性及電路連接方式等信息,嚴格按照指示,就能準確確定腳位順序。觀察外觀標識:部分貼片電感外殼會有明顯標記,如小凹點、白點等,一般靠近一號引腳;有的還會在引腳附近標注數字編號,通過這些標記可快速識別腳位。依據結構特點判斷:對于有方向性的貼片電感,特殊磁芯或繞線結構是重要判斷依據。例如,磁芯存在明顯起始端與終止端,對應引腳即構成腳位順序;繞線起始端引出的引腳,通常為一號引腳。參考電路板設計圖:若為已設計好的電路板,PCB布局圖能展現電感引腳與其他元件的連接關系,借此可明確腳位順序;線路圖中標準的電感電氣符號及引腳標注,也能為安裝、維修時的識別提供便利。 電動窗簾電機驅動電路中的貼片電感,平穩運行,實現窗簾智能開合。深圳求購貼片電感

貼片電感在智能門鎖系統中,穩定工作,保障家居安全。深圳國產貼片電感

貼片電感電流與品質的關系解析在電子電路領域,貼片電感的品質優劣是一個復雜的技術議題,許多人認為“電流越大則品質越好”,這一觀點實則存在認知誤區。貼片電感的性能表現是多元參數協同作用的結果,單純以電流大小衡量品質并不科學。大電流承載能力確實是貼片電感的重要優勢之一。在電源轉換、功率放大等需處理大電流的電路中,具備高額定電流的電感能在高負載工況下穩定運行,有效降低過流導致的過熱風險,避免因性能衰退引發的電路故障。例如,在電動車的電池管理系統里,大電流貼片電感可確保電能高效傳輸,維持系統穩定。然而,電流承載能力只是品質評估的冰山一角。電感值精度直接影響電路性能。無論是濾波電路的截止頻率,還是振蕩電路的諧振頻率,都依賴精確的電感值實現設計功能。即便電感的電流參數達標,若電感值存在較大偏差,也會導致信號失真、頻率漂移等問題,嚴重影響電路性能。直流電阻(DCR)同樣不容忽視,低直流電阻能明顯降低電能損耗與發熱,提升電路效率,尤其在對功耗敏感的便攜式設備中,這一參數的重要性更為突出。在高頻電路應用場景下,自諧振頻率(SRF)與品質因數(Q值)成為決定電感性能的關鍵指標。自諧振頻率決定了電感的有效工作頻段。 深圳國產貼片電感

- 四川貼片電感的選擇 2025-05-10

- 河南共模電感廠家 2025-05-10

- 江蘇貼片電感cd43 2025-05-10

- 蘇州貼片電感470 2025-05-10

- 深圳國產貼片電感 2025-05-10

- 浙江功率電感與共模電感 2025-05-10

- 東莞貼片電感152 2025-05-10

- 江蘇3.3uH一體成型電感分類 2025-05-10

- 成都221貼片電感 2025-05-10

- 湖北貼片繞線屏蔽電感 2025-05-10

- 韶關BZT52C51二極管定制 2025-05-10

- 海南MEMS微納米加工廠家直銷 2025-05-10

- 湖南近紅外光譜儀Andor設備 2025-05-10

- 吉林多功能普軍級OLED顯示器生產廠家 2025-05-10

- 江蘇雙面膠帶有哪些 2025-05-10

- 什么是IGBT出廠價 2025-05-10

- 耐久性佳疊層無序納米銀網MDSN研發工廠 2025-05-10

- 上海接觸式溫度傳感器定制廠家 2025-05-10

- CELSA儀表快速交貨 2025-05-10

- 芯片銷售消費類電子定制代理商 2025-05-10