常州共模電感的作用

當磁環電感上板子后出現焊接不良的情況,可從以下幾個方面著手解決。若存在虛焊問題,即焊接點看似連接但實際接觸不良,可能是焊接溫度不夠或焊接時間過短導致。此時需調整焊接工具的溫度,根據磁環電感和電路板的材質、尺寸等確定合適溫度,一般電烙鐵溫度可在300-350℃之間,同時適當延長焊接時間,確保焊錫充分熔化并與引腳和焊盤良好結合,形成牢固的焊點。對于短路問題,比如磁環電感引腳之間或與其他元件引腳短路,可能是焊錫用量過多或焊接操作不規范所致。可使用吸錫工具將多余的焊錫吸除,清理短路部位,重新進行焊接,焊接時要控制好焊錫的量,以剛好包裹引腳且不流到其他部位為宜,同時注意焊接角度和方向,避免焊錫飛濺造成新的短路。若出現焊接不牢固、容易脫落的情況,可能是引腳或焊盤表面有氧化層、油污等雜質。在焊接前,要用砂紙或專業的清洗劑對引腳和焊盤進行清潔,去除雜質,露出金屬光澤,然后涂抹適量的助焊劑,增強焊接效果,確保焊接牢固。此外,焊接完成后要對焊接點進行檢查和測試,如通過外觀檢查焊點是否飽滿、光滑,有無裂縫等缺陷,還可使用萬用表等工具檢測焊接點的電氣連接是否正常,確保磁環電感與電路板的焊接質量。 共模電感的技術創新,推動著電路抗干擾能力不斷提升。常州共模電感的作用

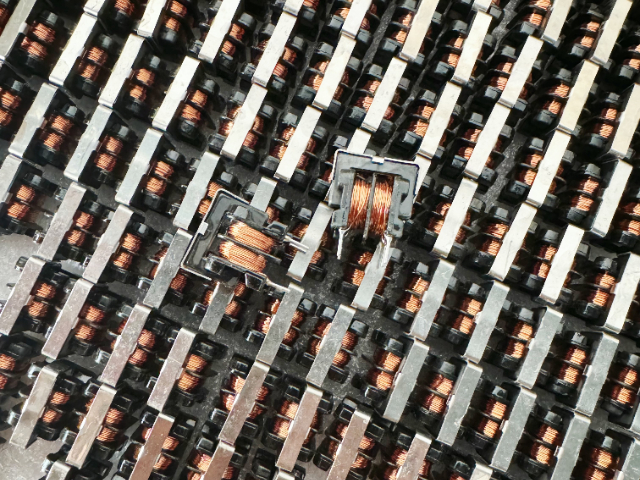

磁環電感具有諸多優點,使其在電子領域得到廣泛應用。從性能層面來看,磁環電感的磁導率高,這意味著它能夠高效地存儲和轉換電磁能量。在電路中,高磁導率可增強電感效應,提高對電流變化的抑制能力,從而讓電流更加平穩。例如在電源濾波電路中,它能有效濾除交流紋波,輸出純凈穩定的直流電流,保障電子設備的穩定運行。同時,其低電阻特性降低了電流傳輸過程中的能量損耗,提高了能源利用效率,減少了發熱,延長了設備使用壽命。在結構設計上,磁環電感的環形結構獨具優勢。這種結構能有效集中磁場,減少漏磁現象,降低對周圍電子元件的電磁干擾。緊湊的外形使其體積小巧,易于集成到各種小型化的電子設備中,契合現代電子產品輕薄便攜的發展趨勢,在手機、平板電腦等設備的電路設計中發揮重要作用。磁環電感的適應性也很強。它能在較寬的溫度范圍內保持穩定的性能,無論是在高溫的工業環境,還是低溫的戶外應用場景,都能可靠工作。而且,不同類型的磁環電感,如鐵氧體磁環電感、合金磁粉芯磁環電感等,可根據不同應用需求進行選擇,滿足從高頻通信到大功率電源等多樣化的應用場景,為各類電子設備的設計提供了靈活的解決方案。 上海電感共模共模電感在電動汽車電池管理系統中,保障電池安全穩定。

共模電感是可以做到大感量的。在實際應用中,大感量的共模電感有著重要意義,常用于對共模干擾抑制要求極高的電路環境。要實現大感量的共模電感,首先可以從磁芯材料入手。像鐵氧體材料,具有較高的磁導率,能為實現大感量提供基礎,通過選擇高磁導率的鐵氧體材質,并優化其形狀和尺寸,可有效增加電感量。非晶合金和納米晶材料在這方面表現更為出色,它們的磁導率更高,能讓共模電感在較小的體積下實現較大的感量。其次,增加線圈匝數也是常用的方法。依據電感量的計算公式(其中為電感量,為磁導率,為線圈匝數,為磁芯截面積,為磁路長度),在其他條件不變時,匝數增多,電感量會呈平方關系增長。此外,優化磁芯結構,比如采用環形磁芯,能提供更閉合的磁路,減少磁通量的泄漏,也有助于提升電感量。不過,實現大感量也面臨一些挑戰。大感量的共模電感往往體積較大、成本較高,且在高頻下可能會出現磁芯損耗增加、電感飽和等問題,需要在設計和應用中綜合考慮各種因素,以達到較好的性能平衡。

磁環電感在焊接過程中有諸多需要注意的事項。首先是焊接前的準備工作。要確保磁環電感和電路板的引腳、焊盤表面清潔,無氧化層、油污、灰塵等雜質,否則會影響焊接質量,可使用砂紙、專業清洗劑等進行處理。同時,要根據磁環電感的規格和電路板的設計要求,選擇合適的焊接工具和材料,如功率合適的電烙鐵、質量良好的焊錫絲和助焊劑等。焊接過程中,溫度控制至關重要。溫度過低,焊錫無法充分熔化,會導致虛焊;溫度過高,則可能損壞磁環電感的磁芯或繞組絕緣,一般電烙鐵溫度宜控制在300-350℃。還要注意焊接時間,通常每個焊接點的焊接時間以2-3秒為宜,避免過長時間的焊接對元件造成熱損傷。焊接時,應使電烙鐵頭與引腳和焊盤充分接觸,保證熱量傳遞良好,但要注意接觸角度和力度,防止引腳變形或磁環受損。另外,要控制好焊錫的用量,過少會導致焊接不牢固,過多則可能引起短路等問題,以剛好包裹引腳并在焊盤上形成飽滿、光滑的焊點為宜。焊接完成后,要及時對焊接點進行檢查,查看是否有虛焊、短路、漏焊等問題,如有需要及時進行修補。同時,要對磁環電感進行外觀檢查,確保其在焊接過程中,沒有受到機械損傷或熱損壞,保證其能正常工作。 共模電感的應用案例,能為其他電路設計提供參考和借鑒。

表面貼裝式共模電感和插件式共模電感在電子電路中各有其優缺點,具體如下:表面貼裝式共模電感優點:尺寸通常較小,能夠有效節省電路板空間,特別適用于高密度、小型化的電路設計,如智能手機、平板電腦等便攜設備的電路。它的安裝高度低,有利于實現電路板的薄型化。而且貼裝工藝適合自動化生產,可提高生產效率,降低人工成本,同時焊接質量較為穩定,能減少因手工焊接導致的不良率。缺點:散熱性能相對較差,由于與電路板緊密貼合,熱量散發相對困難,在高功率、大電流的電路中可能會出現過熱問題。對焊接工藝要求較高,如果焊接溫度、時間等參數控制不當,容易出現虛焊、短路等焊接缺陷。此外,它所能承受的電流和功率相對插件式共模電感有限,在一些大功率電路中可能無法滿足要求。插件式共模電感優點:插件式共模電感引腳較長,與電路板之間有一定的空間,散熱條件較好,可用于高功率、大電流的電路,能承受較大的電流和功率負荷,具有較好的穩定性和可靠性。其機械強度較高,在電路板受到震動或沖擊時,不易出現松動或損壞的情況。缺點:占用電路板空間較大,引腳需要穿過電路板進行焊接,會在電路板上占據較多的面積和空間,不利于電路板的小型化設計。 共模電感的環境適應性,決定了其在不同場景的應用。常州共模電感的作用

共模電感在物聯網設備電路中,保障數據傳輸的穩定與安全。常州共模電感的作用

在保證品質的前提下選擇合適線徑的磁環電感,需要綜合多方面因素考量。首先要明確電路的工作頻率。在高頻電路中,趨膚效應明顯,若線徑過細,電阻大增會導致信號嚴重衰減,宜選擇較粗線徑以減少趨膚效應影響;但線徑過粗會使分布電容增大,自諧振頻率降低,所以要依據具體頻率范圍權衡。比如在幾百MHz的射頻電路中,通常不能選擇過細的線徑。其次要考慮電流承載能力。根據電路所需的最大電流來選擇,若電流較大,線徑過細會使磁環電感發熱嚴重,甚至損壞,應選能滿足載流要求且留有一定余量的線徑,可依據計算出大致電流,再參考磁環電感的規格參數來確定。還要關注磁環電感的安裝空間。如果空間緊湊,線徑粗的磁環電感可能無法安裝,此時即便需要較大載流能力,也可能要選擇線徑稍細但性能更優的磁環電感,或者采用多股細導線并繞的方式來兼顧載流和空間需求。另外,成本也是重要因素。一般來說,線徑粗的磁環電感成本相對較高,在滿足性能要求的基礎上,要結合預算進行選擇,避免過度追求大線徑而造成成本浪費。總之,只有都考慮這些因素,才能在保證品質的前提下選到合適線徑的磁環電感。 常州共模電感的作用

- 上海共模電感的感量 2025-06-07

- 上海大功率共模電感 2025-06-06

- 南京sq1918共模電感參數 2025-06-06

- 蘇州共模電感uu10.5 2025-06-06

- 北京低通電源濾波器廠家 2025-06-06

- 四川貼片共模濾波器電感 2025-06-06

- 杭州汽車 共模濾波器 2025-06-06

- 四川共模電感廠商 2025-06-06

- 南京共模電感燒壞的原因 2025-06-06

- 北京共模電感的繞制 2025-06-06

- 浙江PCB電路板生產廠家 2025-06-07

- 四川FX VIS-NIR海洋光學價格 2025-06-07

- GP-4301TW普洛菲斯價格多少 2025-06-07

- 功率晶體管廠家 2025-06-07

- 金華隔離二極管使用注意事項 2025-06-07

- 西藏PT鉑電阻零售 2025-06-07

- 自動化電路板加工概念設計 2025-06-07

- 靜安區智能GSM模塊銷售價格 2025-06-07

- 珠海LED線條燈玻纖板報價表 2025-06-07

- 蘇州阻尼二極管特性 2025-06-07