江蘇半導體零件加工定制

所謂“機床原點”是指機床上一個固定不變的極限點。例如,對車床而言,是指車床主軸回轉中心與車頭卡盤端面的交點。加工過程中需要換刀時,應規定換刀點。所謂“換刀點”是佰刀架轉位換刀時的位置。該點可以是某一固定點(如加工中心機床,其換刀機械手的位置是固定的),也可以是任意的一點(如車床)。換刀點應設在工件或夾具的外部,以刀架轉位時不碰工件及其它部件為準。其設定值可用實際測量方法或計算確定。除此之外還要確定刀具軸向的運動尺寸,其大小主要由被加工零件的孔深來決定,但也應考慮一些輔助尺寸,如刀具的引入距離和超越量。精密螺紋加工要求使用專門的絲錐和潤滑劑。江蘇半導體零件加工定制

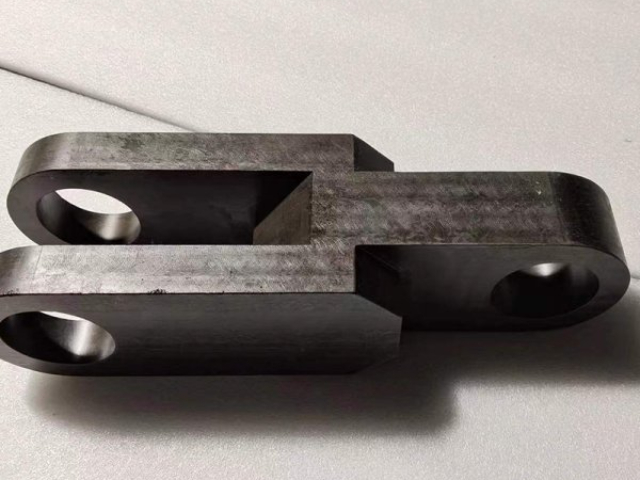

常見的機加工零件類型以及每種類型常用的加工工藝:3.螺栓和螺母:螺栓和螺母是用于連接零件的常見元件。它們通常是圓形或圓柱形的,需要經過車削、切削和螺紋加工。車削用于制造螺栓和螺母的主體形狀,而切削用于切割螺紋。螺紋加工通常包括單點螺紋切削和螺紋滾壓。9.電子類零件:電子類零件通常是小型的,如電路板、連接器等。加工工藝包括切割、沖壓、焊接和電鍍。切割和沖壓用于制造電路板的形狀和孔洞,焊接用于連接電子元件,電鍍用于保護和改善表面性能。江蘇半導體零件加工定制質量控制部門負責檢驗每個加工環節。

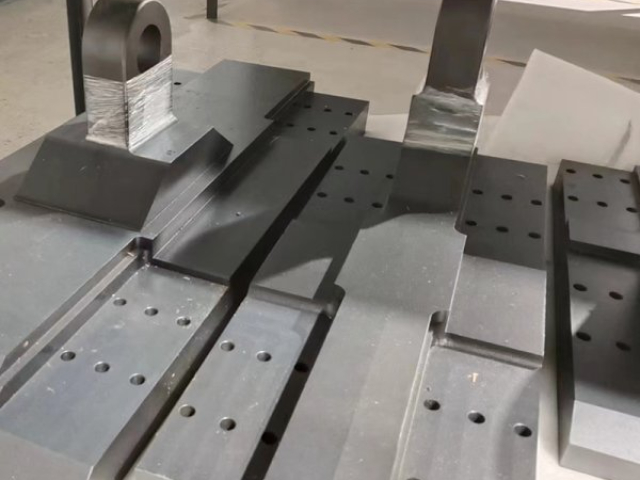

加工方案確定的原則:零件上比較精密表面的加工,常常是通過粗加工、半精加工和精加工逐步達到的。對這些表面光根據質量要求選擇相應的較終加工方法是不夠的,還應正確地確定從毛坯到較終成形的加工方案。確定加工方案時,首先應根據主要表面的精度和表面粗糙度的要求,初步確定為達到這些要求所需要的加工方法。例如,對于孔徑不大的IT7級精度的孔,較終加工方法取精鉸時,則精鉸孔前通常要經過鉆孔、擴孔和粗鉸孔等加工。銑床加工:銑床是一種用來進行平面、曲面等多種形狀零件加工的機床。銑床加工的工藝流程如下:(1)選擇材料:根據加工零件的特點和工作環境,選擇適合的材料。(2)切削:使用銑刀對材料進行切割,將其加工成所需形狀。(3)檢查:使用測量工具對零件進行檢查,確保加工結果符合要求。隨著科技的飛速躍進,對精密金屬零件的需求日益增加,其加工技術也在不斷革新,以滿足日益嚴苛的精度、質量和效率要求。

編程,確定零件加工的工藝路線。如粗加工、在指定零件加工的工藝路線時,需要考慮生產條件、技術水平、生產規模等因素,以及零件的設計要求和材料特性等。同時,需要根據實際情況對工藝路線進行調整和優化,以達到較佳的加工效果和經濟效益。為主要加工工序。主要加工工序通常是零件加工的主要部分,包括車削、銑削、鉆削、銑削等。這些工序根據零件的形狀和要求,采用不同的刀具和機床進行,通過切削和磨削等方式,逐步將原材料加工成符合圖紙要求的形狀和尺寸。激光切割技術適用于薄金屬板材的精細加工。

技術分類與特點:1. 數控加工,數控加工是精密金屬零件加工的主要技術之一,通過計算機編程控制機床的運動軌跡和加工參數,實現零件的自動化加工。該技術具有加工精度高、重復性好、生產效率高、適應性強等優點。在數控加工中,常見的機床類型包括數控機床(CNC)、電火花加工機床(EDM)、激光切割機等。2. 微細加工,隨著微型化技術的興起,微細加工技術應運而生。它針對微小尺寸零件的加工需求,采用特殊工藝和設備,如微銑削、微磨削、超聲波加工等,實現微米級甚至納米級的加工精度。微細加工技術在半導體制造、微電子封裝、生物醫學等領域發揮著不可替代的作用。3. 精密鑄造與鍛造,除了切削加工外,精密鑄造與鍛造也是精密金屬零件加工的重要手段。零件加工過程中產生的切削力需要合理控制。安徽機械零件加工怎么樣

零件加工需遵循圖紙公差要求,確保精度。江蘇半導體零件加工定制

工藝流程解析:精密金屬零件的加工流程通常包括原材料準備、圖紙設計與編程、加工前處理、加工過程、后處理與檢測等環節。原材料準備:根據零件設計要求選擇合適的金屬材料,并進行必要的預處理,如切割、去應力退火等。圖紙設計與編程:利用CAD軟件繪制零件的三維模型,并轉化為數控機床可識別的G代碼程序。加工前處理:包括工件的裝夾定位、刀具選擇與安裝、切削參數設定等準備工作。加工過程:機床按照預設的程序進行自動加工,完成零件的切削、成型等任務。后處理與檢測:加工完成后,對零件進行清洗、去毛刺、熱處理等后處理,并使用高精度測量設備對零件的尺寸、形狀、表面粗糙度等進行檢測,確保質量達標。江蘇半導體零件加工定制

- 安徽附近CNC加工廠零散件可接 2025-06-29

- 江蘇半導體零件加工定制 2025-06-28

- 江西零件CNC加工中心 2025-06-28

- 安徽不銹鋼模具加工設計 2025-06-28

- 上海鈑金CNC加工中心來圖定制 2025-06-28

- 浙江精密零件加工哪家好 2025-06-28

- 江蘇非標模具加工參考價 2025-06-28

- 安徽全自動油電型彎管機參數 2025-06-28

- 江蘇精密零件加工技術 2025-06-27

- 江蘇汽車模具加工廠家直銷 2025-06-27

- 湖北本地變頻器報價 2025-06-29

- 廣東購買粘合機按需定制 2025-06-29

- 四川個性化橋面板鋼筋加工方案哪里買 2025-06-29

- 淄博移動式工業冷氣機保養 2025-06-29

- 浙江起子機注脂機聯系方式 2025-06-29

- 青海一級消防員就業要求 2025-06-29

- 東莞買車用升降機 2025-06-29

- 吉林滾動體滾子定制 2025-06-29

- 冶金行業立體庫報價 2025-06-29

- 鹿城區永磁同步電機哪種好 2025-06-29