北京3軸點膠機推薦廠家

雙組分點膠機主要用于混合 AB 膠等雙組分膠水,其關鍵在于精確控制兩種膠液的配比與混合。這類點膠機配備兩個單獨的供膠系統,分別儲存 A 膠和 B 膠,通過精密計量泵按照設定比例輸送膠液,在混合管中充分混合后,從點膠頭擠出。為確保混合均勻,雙組分點膠機通常采用動態混合方式,如螺旋攪拌或靜態混合器,使兩種膠水在短時間內達到混合狀態。在新能源汽車電池封裝領域,雙組分點膠機將高導熱的 AB 膠精確涂覆在電池模組連接處,不僅增強電池組的結構強度,還能有效傳導熱量,保障電池安全穩定運行。高真空環境點膠機創造低于 10?3Pa 的真空度,滿足航天器件真空密封點膠需求。北京3軸點膠機推薦廠家

點膠機

點膠機的仿真技術與數字孿生應用加速新工藝開發進程。通過 CFD(計算流體力學)仿真軟件,可模擬膠水在不同點膠參數下的流動形態,優化點膠路徑與氣壓設置。某 LED 封裝企業利用仿真技術,提前發現熒光膠混合不均勻導致的色溫偏差問題,通過調整點膠閥結構與混合管長度,使產品不良率從 6% 降至 1.5%。數字孿生技術實現點膠機在虛擬環境中的全流程模擬,結合實際生產數據反饋,快速優化工藝參數。某汽車電子廠通過仿真預研,將新車型控制器密封點膠工藝開發周期從 2 個月縮短至 3 周,同時減少 40% 的試產材料消耗。虛擬調試系統還可模擬設備故障場景,幫助工程師提前制定應急預案,提升設備運維效率。山東4軸點膠機推薦點膠機可用于 LED 燈條封裝點膠,保障 LED 燈的防水性能和使用壽命。

點膠機類型的多樣性源自對復雜工藝需求的適配。螺桿式點膠機采用容積計量原理,通過高精度螺紋泵旋轉實現膠量控制,其出膠精度可達 ±1%。在半導體封裝中,該設備用于底部填充膠的微量分配,當處理 BGA 芯片與 PCB 板間隙 0.2mm 的填充任務時,可將膠量精確控制在 0.05mm3/ 點,確保膠水完全覆蓋焊點并形成穩定楔形結構。噴射式點膠機突破傳統接觸式局限,利用高速電磁閥控制膠水噴射,點膠頻率可達 1500 次 / 分鐘。在 Mini LED 芯片封裝中,設備以亞毫米級點徑將熒光膠噴射至芯片表面,通過調整噴射壓力與脈沖寬度,可使膠點直徑誤差控制在 ±5μm 以內,滿足高密度封裝需求。柱塞式點膠機則依靠高壓柱塞泵提供強大推力,在新能源汽車電池模組生產中,可將含大量陶瓷填料、粘度達 80000cps 的導熱硅脂,以 3mm 厚度均勻涂覆于電池表面,涂覆速度達 120mm/s,且膠層厚度均勻性誤差小于 3%。

在汽車制造領域,點膠機發揮著不可或缺的作用,涉及車身密封、車燈組裝、發動機裝配等多個方面。在車身密封環節,點膠機將防水、防塵、隔音的密封膠均勻涂覆在車身縫隙處,有效防止雨水、灰塵侵入車內,提升車輛的密封性和舒適性。在車燈組裝中,點膠機精確控制密封膠和導熱膠的用量,確保車燈具有良好的防水性能和散熱效果,延長車燈使用壽命。此外,在發動機裝配過程中,點膠機用于對墊片、密封圈進行涂膠,增強部件之間的密封性和可靠性,保障發動機的穩定運行。點膠機的點膠路徑可保存為模板,便于重復調用,提高生產效率。

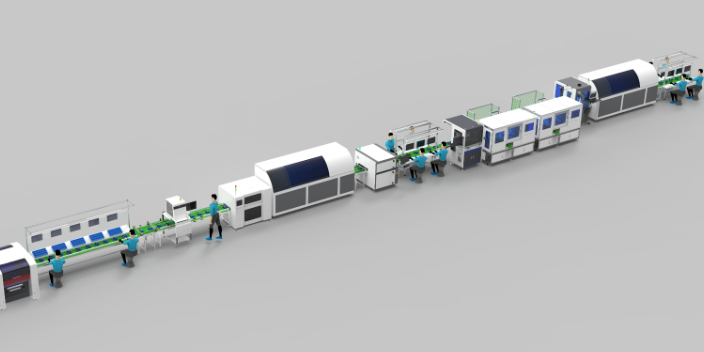

隨著工業自動化和智能制造的發展,點膠機正朝著智能化、集成化方向邁進。智能化點膠機集成了物聯網、大數據等技術,可實現設備狀態的實時監控、故障預警和遠程維護。通過在點膠機上安裝傳感器,實時采集設備的運行數據,如氣壓、溫度、電機轉速等,上傳至云端進行分析處理,一旦發現異常情況,系統立即發出預警,提醒操作人員進行處理。集成化方面,點膠機可與其他自動化設備,如貼片機、檢測設備等進行無縫對接,組成完整的自動化生產線,實現從原材料上料、點膠、組裝到檢測的全流程自動化,進一步提高生產效率和產品質量。磁吸式點膠頭快換系統,3 秒內完成點膠頭更換,大幅縮短產線換型時間。江西五軸點膠機選型

醫療級點膠機符合 GMP 標準,用于注射器、輸液器等醫療器械的無菌化點膠生產。北京3軸點膠機推薦廠家

氣壓式點膠機是最常見的點膠機類型之一,它利用壓縮空氣的壓力推動膠水從點膠頭擠出。這種點膠機結構簡單、成本較低,操作方便,適用于對精度要求不是極高的大規模生產場景。通過調節氣壓大小和點膠時間,可以控制出膠量的多少,能夠實現點、線、面等多種點膠形式。在電子組裝行業,氣壓式點膠機常用于 PCB 板上元器件的固定和密封,如對電容、電阻等元件進行底部填充點膠;在家電制造中,可用于冰箱、空調等電器外殼縫隙的密封膠點涂,為產品提供良好的防水、防塵性能。不過,由于氣壓易受外界因素影響,氣壓式點膠機在處理高黏度膠水或對精度要求苛刻的點膠任務時,表現相對遜色。北京3軸點膠機推薦廠家

- 湖南電路板點膠機選型 2025-07-01

- 福建硅膠點膠機推薦 2025-06-30

- 浙江AB膠點膠機公司 2025-06-30

- 四川皮帶點膠機銷售廠家 2025-06-30

- 河北皮帶跟隨點膠機推薦 2025-06-30

- 湖南5軸點膠機品牌 2025-06-30

- 廣東圖像編程點膠機 2025-06-30

- 湖南點膠機 2025-06-30

- 江蘇半導體點膠機銷售廠家 2025-06-30

- 浙江AB膠點膠機技巧 2025-06-30

- 上海高素醫療**管生產設備供應 2025-07-01

- 陜西真空出料泵解決生物柴油精煉蒸餾出料難題減壓蒸餾出料泵 2025-07-01

- 湖南U型光伏支架冷彎成型機 2025-07-01

- 上海伺服驅動器 2025-07-01

- 石家莊s2m同步帶 2025-07-01

- 什么防爆加濕機售后服務 2025-07-01

- 青海移動除塵小車廠家 2025-07-01

- 海南電動調節閥門壓力等級 2025-07-01

- 江蘇智能裝配自動化設備生產廠家 2025-07-01

- 南通油基線切割 2025-07-01