河北點膠機定制

航空航天領域對點膠機性能的要求達到了行業頂峰。在飛機復合材料結構粘接中,點膠機需將環氧樹脂膠以 0.1mm 厚度均勻涂布于碳纖維蒙皮,為確保膠水粘度穩定,設備配備紅外測溫反饋系統,將涂膠溫度精確控制在 25±1℃。針對航空發動機高溫部件密封,開發出耐 1200℃的陶瓷膠點膠工藝,采用高壓噴射技術將膠液霧化成 50μm 顆粒,在葉片榫頭部位形成致密涂層。此類設備需通過航空航天 AS9100 質量體系認證,關鍵部件如計量泵、點膠閥等經過 10000 小時壽命測試。在衛星太陽能板組裝中,點膠機在真空環境下將低揮發膠水以 0.03mm 線寬精確涂布,確保在 - 196℃至 125℃極端溫度循環下,粘接強度保持穩定,保障衛星在軌運行可靠性。點膠機的點膠速度可根據膠水特性和產品要求靈活調整,保障點膠質量。河北點膠機定制

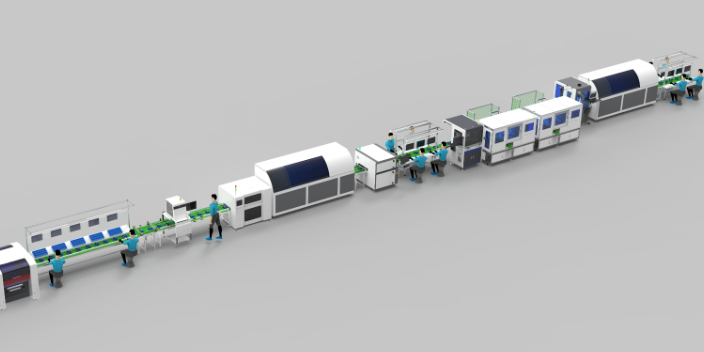

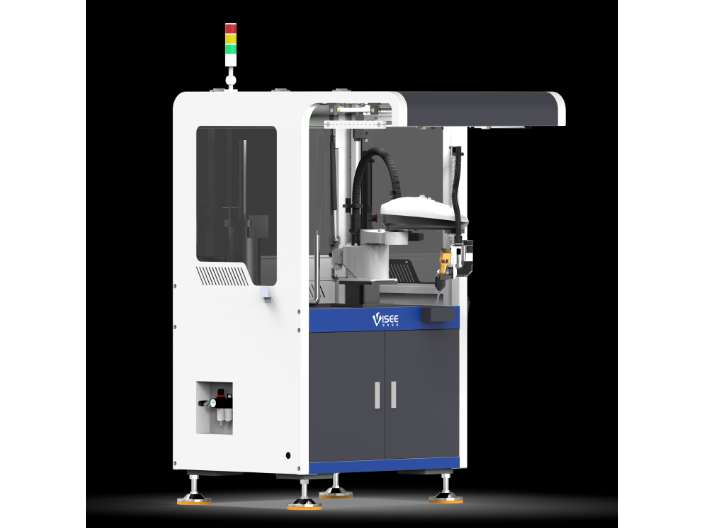

點膠機

不同類型膠水的特性對點膠機的選型和點膠工藝有著重要影響。膠水的粘度、密度、固化方式、流動性等因素決定了點膠機的供膠方式、點膠頭類型和工藝參數設置。例如,低粘度膠水流動性好,適合采用氣壓式點膠機和小口徑針頭進行點膠;高粘度膠水則需使用螺桿點膠機或柱塞泵點膠機,并配合加熱裝置降低粘度,便于出膠。對于快速固化膠水,點膠機需具備高速點膠能力,避免膠水在點膠頭內固化堵塞;而雙組分膠水則必須使用雙組分點膠機,并精確控制兩種膠液的配比和混合。因此,在選擇點膠機和制定點膠工藝時,充分了解膠水特性是關鍵。北京汽車電子點膠機企業點膠機具備溫壓控制系統,能調節膠水溫度與壓力,保障不同環境下的點膠質量。

醫療器械制造領域對點膠機的潔凈度與生物安全性提出了極高要求。在注射器組裝過程中,點膠機需將醫用級粘合劑以 0.05mm 線寬涂布于活塞密封圈,膠水必須通過 ISO 10993 生物相容性認證,且設備整體符合 GMP 標準。設備采用全封閉設計,關鍵部件選用 316L 不銹鋼與 PFA 材質,防止材料析出污染。在心臟支架涂層制備中,微升級點膠機以噴霧點膠方式將雷帕霉素藥物載體涂覆于支架表面,通過精密計量泵控制膠量,使涂層厚度均勻控制在 5-10μm,且分布均勻性誤差小于 5%。設備配置在 ISO 5 級潔凈車間,內部氣壓保持正壓 15Pa,配合 HEPA 過濾系統,確保每立方米空氣中≥0.5μm 的顆粒數不超過 100 個,保障醫療產品安全可靠。

點膠機的膠水管理系統直接決定生產穩定性與成本控制。智能供膠系統通過壓力傳感器與液位監測裝置,實時監測膠水余量,當膠桶液位低于 20% 時自動觸發補料程序,采用真空吸料方式避免空氣混入。對于雙組份膠水,動態配比系統采用高精度齒輪泵計量,混合比例誤差控制在 ±0.5% 以內,并通過靜態混合管實現均勻混合。某汽車零部件廠引入的真空脫泡供膠系統,利用離心力與真空負壓雙重作用,將膠水含氣量從 5% 降至 0.3%,有效避免點膠后氣泡產生。同時,系統還具備膠水粘度在線監測功能,當粘度波動超過 ±10% 時自動調整點膠壓力,使車燈密封合格率從 89% 提升至 98%,每年節約膠水成本約 80 萬元。三軸點膠機通過 X、Y、Z 軸運動,可在三維空間完成復雜路徑點膠作業。

為確保點膠機的質量和安全性,規范市場秩序,國內外都制定了一系列行業標準和認證體系。在國內,點膠機需符合 GB(國家標準)相關規定,如電氣安全標準、機械防護標準等;在國際上,歐盟的 CE 認證、美國的 UL 認證等是點膠機進入國際市場的重要通行證。這些標準和認證對設備的設計、制造、性能和安全等方面提出了嚴格要求,包括設備的機械強度、電氣絕緣性能、防護裝置有效性、噪聲和振動水平等。通過相關標準和認證的點膠機,不僅證明其質量可靠,也有助于企業提升產品競爭力,拓展國內外市場。微型點膠機體積小巧,適用于精密電子元器件、鐘表零件的微量點膠。四川五軸聯動點膠機選型

點膠機配備高精度傳感器,實時監測膠量與壓力,保障點膠一致性。河北點膠機定制

雙組分點膠機主要用于混合 AB 膠等雙組分膠水,其關鍵在于精確控制兩種膠液的配比與混合。這類點膠機配備兩個單獨的供膠系統,分別儲存 A 膠和 B 膠,通過精密計量泵按照設定比例輸送膠液,在混合管中充分混合后,從點膠頭擠出。為確保混合均勻,雙組分點膠機通常采用動態混合方式,如螺旋攪拌或靜態混合器,使兩種膠水在短時間內達到混合狀態。在新能源汽車電池封裝領域,雙組分點膠機將高導熱的 AB 膠精確涂覆在電池模組連接處,不僅增強電池組的結構強度,還能有效傳導熱量,保障電池安全穩定運行。河北點膠機定制

- 北京高速點膠機 2025-07-02

- 重慶CCD點膠機公司 2025-07-02

- 北京雙頭點膠機公司 2025-07-02

- 江蘇四軸點膠機建議 2025-07-02

- 天津5軸點膠機定制 2025-07-02

- 北京熱熔膠點膠機排名 2025-07-02

- 河北視覺編程點膠機品牌 2025-07-02

- 江蘇AB膠點膠機企業 2025-07-02

- 江西引腳包封點膠機定制 2025-07-02

- 浙江AB膠點膠機推薦廠家 2025-07-02

- 河南石**業ECTFE HALAR哪里買 2025-07-02

- 安徽科普展品設計公司 2025-07-02

- 四川不銹鋼180度彎頭 2025-07-02

- 建鄴區自動化發酵提取設備 2025-07-02

- 徐州自動切粉壓餅機廠家 2025-07-02

- 南京桌面型汽車電子產品壓合機 2025-07-02

- 四川定制無塵車間裝修 2025-07-02

- 東莞電子生產線輸送設備生產廠家 2025-07-02

- 云南無人超市聯系方式 2025-07-02

- 江西什么防孤島保護裝置答疑解惑 2025-07-02