金華環形低角度光源多角度

機器視覺光源是圖像采集系統的中心組件,直接影響成像質量和檢測精度。其中心功能是為目標物體提供均勻、穩定且高對比度的照明,凸顯被測對象的表面特征(如紋理、顏色、形狀等),同時抑制環境光干擾。光源的選擇需考慮波長、亮度、照射角度和均勻性等因素。例如,在工業檢測中,LED光源因壽命長、功耗低且可定制光譜而被廣泛應用。合理的照明設計能夠減少圖像處理算法的復雜度,提高缺陷識別率。未來,隨著智能制造的升級,光源的智能調控技術(如自適應亮度調節)將成為重要發展方向。光纖導光系統適配狹小空間,實現5mm孔徑內壁缺陷檢測。金華環形低角度光源多角度

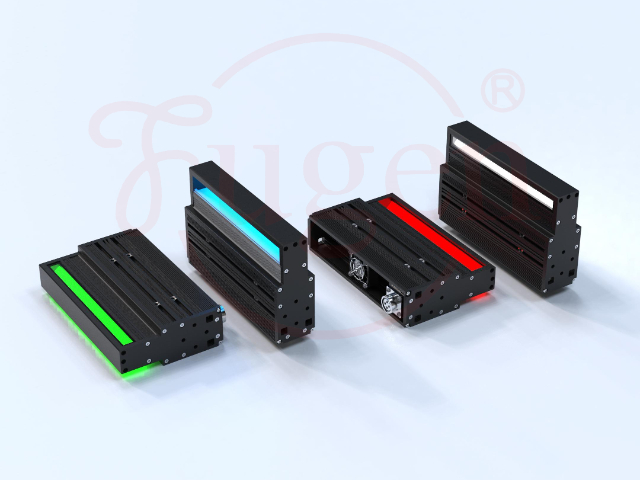

線掃描光源通過高密度LED陣列生成連續線性光帶,與線陣相機協同工作,適用于高速運動物體的連續檢測。其中心優勢在于毫秒級響應速度與精細觸發同步能力,在印刷品質量檢測中可實現每分鐘150米的掃描速度,缺陷識別精度達0.1mm。采用高亮度藍光(470nm)或白光(6000K)版本時,光強可調范圍達5000-15000lux,并通過水冷散熱系統維持溫度穩定性(±1℃)。在金屬板材表面檢測中,特殊偏振設計的線光源能將氧化斑點的對比度提升60%,配合自適應曝光算法,可在環境光波動±20%時仍保持圖像一致性。工業案例顯示,該光源在鋰電池極片涂布檢測中實現99.5%的缺陷捕獲率,且支持7×24小時連續運行,MTBF(平均無故障時間)超過50,000小時。金華環形低角度光源多角度機械臂聯動光源跟蹤焊接路徑,照度波動小于5%。

850nm/940nm紅外光源利用不可見光穿透表層材料的特性,廣泛應用于內部結構檢測。在半導體封裝檢測中,紅外光可穿透環氧樹脂封裝層,清晰呈現金線鍵合形態,缺陷識別率超過99%。熱成像復合型系統結合1050nm波長,可同步獲取工件溫度分布與結構圖像,用于光伏板隱裂檢測時效率提升40%。精密領域則采用1550nm激光紅外光源,其大氣穿透能力在霧霾環境下的檢測距離比可見光系統延長5倍。智能調光模塊可隨材料厚度自動調節功率(10-200W),避免過曝或穿透不足。

結構光光源通過投影編碼光柵或激光條紋,結合三角測量原理實現高精度三維建模。在電子產品裝配檢測中,藍色激光(405nm)結構光系統可實現±0.01mm的深度分辨率,精細檢測接插件插針共面度。動態場景下,采用MEMS微鏡的掃描式結構光可將幀率提升至1000Hz,滿足機器人抓取高速定位需求。工業級解決方案常搭配抗環境光干擾算法,在焊接車間強光環境下仍能保持85%以上的點云完整度。典型應用包括輪胎花紋深度測量(精度0.05mm)和電池極片對齊檢測(速度120PPM)。雙色溫光源自動調節色溫,保障戶外AGV全天候導航。

現代光源控制器集成FPGA芯片,支持微秒級動態調光(響應時間<10μs),與工業機器人實現精確時序同步。在高速分揀場景中(如每分鐘1200個膠囊檢測),光源頻閃頻率需匹配3kHz線陣相機曝光,亮度波動率控制在0.5%以內。某光伏電池片檢測線采用分布式控制系統(32通道個體調控),通過EtherCAT協議實現與6軸機械臂的μs級同步,使隱裂檢測節拍從2秒/片縮短至0.8秒/片。關鍵技術創新包括:① 自適應亮度補償算法,根據目標反射率(如鏡面/啞光材質)自動調節輸出功率(調節范圍0-150%);② 熱插拔冗余設計,單控制器故障時系統可在50ms內切換備用通道,確保連續生產。行業數據顯示,智能控制系統可使光源能耗降低30%,維護周期延長至5年。紅外激光網格定位倉庫貨架,空間坐標誤差小于3mm。湖州條形光源超遠距離

同步頻閃凍結萬轉電機運動,捕捉0.01mm徑向偏差。金華環形低角度光源多角度

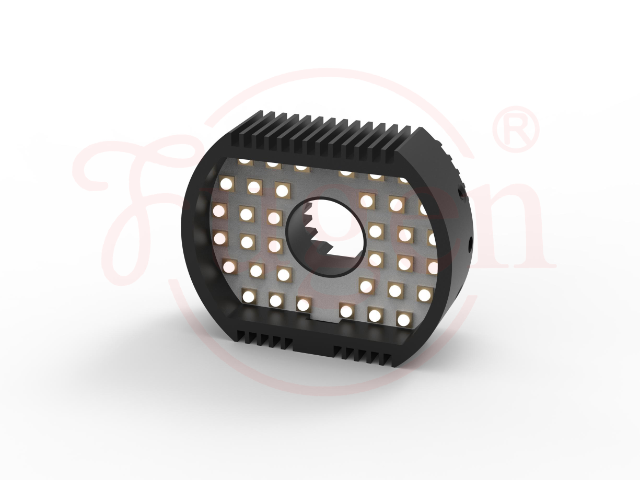

環形光源自1990年代標準化以來,歷經三次技術迭代:初代產品采用鹵素燈珠,存在發熱量大(功耗>50W)、壽命短(<2000小時)等缺陷;第二代LED環形光(2005年)通過COB封裝技術將功耗降至15W,壽命延長至30,000小時;當前第三代智能環形光源集成PWM調光模塊,支持0-100%亮度無級調節,頻閃同步精度達1μs,適配高速生產線(如每分鐘600瓶的灌裝檢測)。在微型化趨勢下,內徑5mm的超小型環形光源可嵌入醫療內窺鏡,實現微創手術器械的實時定位。先進研究顯示,搭載量子點涂層的環形光源可將顯色指數(CRI)提升至98,明顯改善彩色圖像的分辨率,在紡織品色差檢測中誤判率降低37%。金華環形低角度光源多角度

- 云南機械工控機售后服務 2025-06-18

- 湖南特殊工控機代理價格 2025-06-18

- 金華高亮條形光源平面無影 2025-06-18

- 機械工控機要多少錢 2025-06-18

- 貴州制造工控機代理價格 2025-06-18

- 陜西什么是工控機要多少錢 2025-06-18

- 遼寧工程工控機燈罩作用 2025-06-18

- 云南怎么樣工控機怎么用 2025-06-18

- 中國香港商業工控機怎么用 2025-06-18

- 中國澳門特殊工控機對比價 2025-06-18

- 阿克蘇防爆智能消防應急燈 2025-06-18

- 安徽專業倉儲燈品牌排行 2025-06-18

- 中國臺灣智能晶桁屏報價 2025-06-18

- 安徽辦公室用格柵燈定制 2025-06-18

- 江蘇LED格柵燈 2025-06-18

- 陜西晶桁屏生產廠家 2025-06-18

- 西藏公司直播間燈光哪家好 2025-06-18

- 重慶智慧晶桁屏找哪家 2025-06-18

- 連云港魚缸LED燈條批發 2025-06-18

- 安徽無邊框射燈燈具 2025-06-18