車削主軸維修哪家好

航空航天制造領域的鈦合金結構件加工正經歷著由大扭矩電主軸技術帶領的效率提升。瑞士某機床品牌研發的第五代500Nm直驅電主軸系統,通過雙定子錯位繞組設計與稀土永磁材料優化,在800r/min低速段仍能保持98%的扭矩輸出穩定性,較傳統異步電機提升37%。其創新開發的電磁-液壓復合制動系統,結合動態響應補償算法,可在精細制動,制動位移誤差控制在±,特別適用于深腔結構件的斷續切削工藝。在極端工況下的加工表現尤為突出:針對飛機發動機安裝邊的鈦合金加工,該電主軸系統通過優化切削力矢量控制,配合波形刃立銑刀實現150mm3/min的金屬去除率,較傳統工藝提升120%。實測數據顯示,刀具壽命延長,切削顫振頻率降低至120Hz以下。其集成的聲發射監測模塊,通過布置于主軸前端的3個高頻傳感器,實時捕捉刀具磨損產生的20-100kHz特征信號,結合小波變換與神經網絡算法,將崩刃預警準確率提升至92%,較傳統閾值監測方法提高58%。工業級應用驗證了該技術的明顯效益。某航空制造企業將其應用于整體框梁類零件加工后,加工變形量從,表面殘余應力降低41%。配合自適應進給控制系統,產品交付周期縮短40%,單臺設備年產能提升至2800件。 仿生散熱鰭片設計配合氣霧冷卻,8 小時連續運轉溫升為 18K。車削主軸維修哪家好

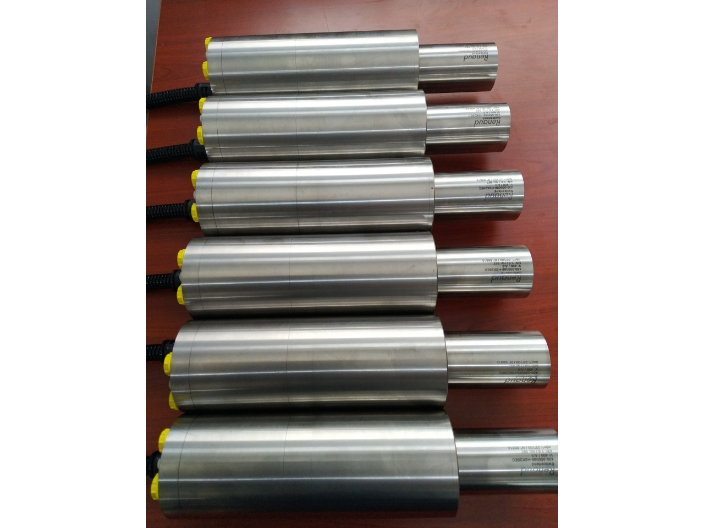

主軸維修/電主軸維修

***檢測:細致排查,精細定位故障維修團隊接到任務后,迅速展開行動。首先進行的是***且細致的檢測工作,這是解決故障的關鍵第一步。外觀檢測:維修人員對電主軸進行了仔細的外觀檢查,幸運的是,電主軸外觀合格,沒有明顯的物理損傷或變形。這一結果為后續更深入的檢測奠定了良好的基礎,排除了因外部碰撞等因素導致故障的可能性。電氣性能檢測:對三相絕緣電阻(U-V-W insulation resistance)的檢測顯示,其數值處于正常范圍。這一關鍵檢測結果確保了電機的電氣安全性,也表明電氣系統并非此次故障的根源,將排查重點進一步聚焦到機械部件上。機械部件檢測:經檢查,電主軸的軸承采用油脂潤滑方式,這是一種常見且有效的潤滑方式。但為了確定故障原因,仍需進一步檢查其潤滑狀態。前后軸承座外觀狀態正常,然而,前后軸承的狀態卻不容樂觀,已出現損壞。這一發現讓維修人員意識到問題的嚴重性。松拉刀方式為外錐、凸軸,松夾刀狀態正常,說明刀具裝卸系統的基本功能未受到明顯影響。南京齒輪式電主軸維修多少錢再試著啟動電主軸,看看電機轉動是否順暢,刀具有無擺動和振動現象,如果有,說明安裝精度沒有達到。

3C產品制造領域的微型化浪潮正推動精密加工技術邁向新維度。中國臺灣某設備商研發的第四代直徑42mm納米級電主軸系統,通過材料科學與微納制造技術的深度融合,成功突破傳統微型主軸的性能瓶頸。該電主軸采用航空級7075-T6鋁合金外殼與碳化鎢合金轉子軸的復合結構,實現3的超高功率密度,較傳統鋼制主軸提升。其創新性的氣霧冷卻系統,通過μm級精密霧化噴嘴將去離子水基冷卻液直接輸送至繞組間隙,配合仿生學散熱鰭片設計,在80000r/min連續運轉8小時后,繞組溫升只為18K,較同類產品降低42%。在超微細加工能力方面,該電主軸系統展現出穩定的工藝穩定性。針對智能手機中框的微細紋理加工,采用控制,實現5μm±μm的紋路深度一致性,表面反光均勻度達,較傳統工藝提升27%。其集成的六維力傳感器陣列,可實時感知,通過自適應模糊PID算法與主動阻尼控制技術,將加工顫振振幅抑制在μm以內,有效消除高頻振動對表面質量的影響。智能化控制技術的深度集成是該系統的主要優勢。通過嵌入主軸本體的24個微型應變片,結合神經網絡算法,實現刀具磨損狀態的準確預測,預測準確率達91%。實測數據顯示,在加工不銹鋼中框時,刀具壽命延長,崩刃事故率下降89%。

提高電主軸功率因數可以從改善設備自身性能和優化運行管理等方面入手,以下是具體方法:優化設備選型與設計選用高功率因數電機:在選擇電主軸電機時,優先選用功率因數高的電機類型,如永磁同步電機。永磁同步電機相比傳統感應電機,具有更高的功率因數,通常可達到,能有效提高電主軸的整體功率因數。合理設計電機參數:對于定制的電主軸電機,通過優化電機的繞組匝數、氣隙長度、鐵芯材料等參數,可提高電機的功率因數。例如,適當增加繞組匝數可以提高電機的電感,從而減少無功電流,提高功率因數。采用無功補償技術電容補償:在電主軸的供電電路中,并聯合適容量的電容器是常用的無功補償方法。電容器可以提供容性無功功率,與電主軸電機的感性無功功率相互抵消,從而提高功率因數。可根據電主軸的功率和實際功率因數情況。 在車床的使用過程中,主軸可能會出現各種故障。

電主軸是將機床主軸與主軸電機融為一體的新技術,劣質電主軸可能會導致加工精度下降、設備故障等問題。以下是一些分辨劣質電主軸的方法:1.外觀細節檢查:質量電主軸的外殼、零部件等加工精細,表面平整光滑,無明顯的毛刺、砂眼、裂紋等缺陷,且油漆或涂層均勻、色澤一致;而劣質電主軸的外殼可能存在粗糙不平、接縫不齊的情況,表面處理也較為粗糙,可能有明顯的瑕疵。另外,質量電主軸的銘牌信息清晰、完整,包括型號、額定功率、額定轉速、生產日期等;劣質電主軸的銘牌可能模糊不清、信息不全或有錯誤。2.運轉測試:劣質電主軸在運轉時,可能會出現明顯的抖動,這可能是由于主軸的動平衡沒有做好,或者軸承等部件的精度不高導致的。另外,正常的電主軸在啟動和運行過程中,噪音應該較小且均勻。如果在運轉過程中出現尖銳的摩擦聲、撞擊聲或其他異常噪音,很可能是電主軸內部存在問題,如軸承磨損、潤滑不良等。質量電主軸能夠在其額定轉速范圍內穩定運行,速度波動小;而劣質電主軸可能會出現轉速不穩定的情況,例如轉速忽高忽低,這會影響加工精度和效率。 客戶初反饋主軸維修的故障是拉爪需要更換。長沙機器人銑削電主軸維修服務

電主軸的損耗或者說使用壽命。這主要取決于電主軸的加工強度和時間。車削主軸維修哪家好

電主軸的安裝精度標準涉及多個方面:徑向和軸向跳動軸端:軸端的徑向跳動和軸向竄動對加工精度影響***。一般高精度電主軸軸端端面及錐孔跳動精度要求≤,這能保證刀具或工件安裝后的回轉精度,減少加工誤差。例如在精密銑削加工中,軸端跳動過大會導致銑削表面粗糙度增加、尺寸精度降低。軸承部位:軸承的徑向和軸向跳動也有嚴格要求。精密軸承會對內外圈的圓度、軸徑向跳動等有明確公差規定,如ISO或ABEC標準會對這些數據進行定義,以確保電主軸運轉時的穩定性和精度。配合尺寸精度與機床安裝:電主軸與機床或主機的配合尺寸(一般指外徑)需滿足特定公差要求,以保證安裝的同軸度和穩定性。不同類型的電主軸安裝尺寸公差標準不同,需嚴格按照產品設計要求執行。例如,內裝式電主軸與機床的安裝配合,若尺寸精度不達標,會影響電主軸的回轉精度和整體剛性。部件間配合:電主軸內部各部件之間的配合精度也很關鍵,如轉子與軸的配合、軸承與軸和軸承座的配合等。合適的配合公差能保證各部件在高速運轉時的相對位置精度,避免因配合不當產生振動和噪聲,影響加工精度和電主軸壽命。安裝后的整體精度回轉精度:電主軸工作時的回轉精度一般要求≤,這包括徑向和軸向的回轉精度。 車削主軸維修哪家好

- 沈陽工具磨主軸維修價格 2025-05-10

- 西安SAACKE電主軸維修哪里有 2025-05-10

- 蘇州復合數控機床電主軸銷售廠家 2025-05-10

- 南通車床主軸維修哪家好 2025-05-10

- 貴陽數控機床電主軸廠家 2025-05-10

- 無錫機床電主軸代理商 2025-05-09

- 太原永磁電主軸維修哪里有 2025-05-09

- 復合機床電主軸代理商 2025-05-09

- 無錫磨床主軸維修團隊 2025-05-09

- 武漢磨床主軸維修團隊 2025-05-09

- 北京全自動塑鋼打包帶生產線設備 2025-05-10

- 高性價比蠟鑲機器人維修 2025-05-10

- 鄭州NBR膠墊可拆板式換熱器機組成套 2025-05-10

- 湖南機械點鉆機廠家直銷 2025-05-10

- 深圳私人恒溫泳池電話 2025-05-10

- 自動化智能語音助手優勢 2025-05-10

- 吉林演唱會移動廁所價格 2025-05-10

- 河北數控高精外圓磨床品牌 2025-05-10

- 內蒙古過濾機濾片優勢 2025-05-10

- 吉林機器人鉚接自動化生產線裝配 2025-05-10