測試臺主軸維修/電主軸維修服務熱線

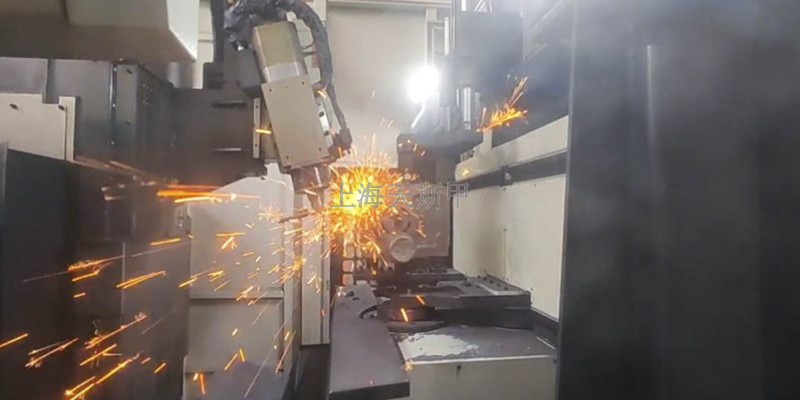

極端環境下的電主軸技術突破正在重塑航空發動機精密修復的技術格局。中德聯合研發團隊開發的第四代耐高溫電主軸系統,通過材料科學與制造工藝的協同創新,成功攻克了航空發動機主要部件修復的技術難題。該電主軸采用Si3N4陶瓷軸承與聚酰亞胺納米復合絕緣材料,在300℃高溫環境下實現了1200小時連續穩定運行,軸承壽命較傳統鋼制軸承提升。其創新設計的螺旋微通道冷卻結構,通過3D打印技術在內腔構建,配合相變冷卻液循環系統,使散熱效率提升70%,繞組溫升控制在35K以內。在高壓渦輪葉片激光熔覆修復領域,該電主軸系統展現出良好的工藝穩定性。通過集成式送粉機構與主軸旋轉運動的耦合,實現了±控制精度,熔覆層孔隙率低于,結合強度達到母材的92%。實測數據顯示,修復后葉片的抗熱疲勞性能提升41%,使用壽命延長至8000小時。其搭載的抗電磁干擾系統,采用雙層mu-metal屏蔽罩與主動噪聲抵消技術,將強磁場環境下的電磁噪聲衰減60dB,確保激光熔覆頭定位精度穩定在±5μm。智能化控制技術的深度集成是該系統的另一大亮點。通過嵌入主軸的微型熱電偶與應變傳感器,配合自適應控制算法,實現了熔覆過程中溫度場與應力場的實時補償。某航發維修企業規模化應用結果表明。 客戶初反饋主軸維修的故障是拉爪需要更換。測試臺主軸維修/電主軸維修服務熱線

主軸維修/電主軸維修

現代智能制造領域的主要動力源——電主軸技術,正以顛覆性創新重塑智能制造的技術邊界。德國某精密機床制造商研發的第五代液體靜壓軸承電主軸,通過將永磁同步電機與高精度主軸進行同軸一體化設計,徹底摒棄了傳統皮帶、齒輪等中間傳動環節,實現了動力傳遞效率接近100%的"零傳動"系統。其創新采用的納米級油膜壓力動態控制技術,通過分布于軸承座的128個微型壓力傳感器實時監測油膜狀態,結合伺服比例閥組實現μs級響應的壓力補償,達成了徑向跳動≤μm的超精密運轉性能,該指標較上一代產品提升40%。在極端工況下的性能表現尤為突出:當應用于五軸聯動加工中心進行鈦合金航空結構件加工時,該電主軸系統通過優化轉子動力學設計,將主軸臨界轉速提升至18萬rpm,配合智能振動抑制算法,使切削過程中的動態剛度較傳統機械主軸提高。實測數據顯示,加工鈦合金時的表面波紋度只有μm,相當于人類頭發絲直徑的1/2000,成功突破航空航天領域對復雜曲面加工的精度極限。系統級熱管理技術的突破同樣具有里程碑意義。通過在主軸本體嵌入32個高精度RTD溫度傳感器,配合雙循環冷卻液路徑設計,實現了主軸全域溫度場的準確控制。當主軸以15萬rpm高速運轉時。 測試臺主軸維修/電主軸維修廠家供應從而吸收電動機產生的熱量并將其帶走,確保電主軸外殼的溫度均勻分布。

電主軸是將機床主軸與主軸電機融為一體的新技術,劣質電主軸可能會導致加工精度下降、設備故障等問題。以下是一些分辨劣質電主軸的方法:1.外觀細節檢查:質量電主軸的外殼、零部件等加工精細,表面平整光滑,無明顯的毛刺、砂眼、裂紋等缺陷,且油漆或涂層均勻、色澤一致;而劣質電主軸的外殼可能存在粗糙不平、接縫不齊的情況,表面處理也較為粗糙,可能有明顯的瑕疵。另外,質量電主軸的銘牌信息清晰、完整,包括型號、額定功率、額定轉速、生產日期等;劣質電主軸的銘牌可能模糊不清、信息不全或有錯誤。2.運轉測試:劣質電主軸在運轉時,可能會出現明顯的抖動,這可能是由于主軸的動平衡沒有做好,或者軸承等部件的精度不高導致的。另外,正常的電主軸在啟動和運行過程中,噪音應該較小且均勻。如果在運轉過程中出現尖銳的摩擦聲、撞擊聲或其他異常噪音,很可能是電主軸內部存在問題,如軸承磨損、潤滑不良等。質量電主軸能夠在其額定轉速范圍內穩定運行,速度波動小;而劣質電主軸可能會出現轉速不穩定的情況,例如轉速忽高忽低,這會影響加工精度和效率。

航空航天制造領域的鈦合金結構件加工正經歷著由大扭矩電主軸技術帶領的效率提升。瑞士某機床品牌研發的第五代500Nm直驅電主軸系統,通過雙定子錯位繞組設計與稀土永磁材料優化,在800r/min低速段仍能保持98%的扭矩輸出穩定性,較傳統異步電機提升37%。其創新開發的電磁-液壓復合制動系統,結合動態響應補償算法,可在精細制動,制動位移誤差控制在±,特別適用于深腔結構件的斷續切削工藝。在極端工況下的加工表現尤為突出:針對飛機發動機安裝邊的鈦合金加工,該電主軸系統通過優化切削力矢量控制,配合波形刃立銑刀實現150mm3/min的金屬去除率,較傳統工藝提升120%。實測數據顯示,刀具壽命延長,切削顫振頻率降低至120Hz以下。其集成的聲發射監測模塊,通過布置于主軸前端的3個高頻傳感器,實時捕捉刀具磨損產生的20-100kHz特征信號,結合小波變換與神經網絡算法,將崩刃預警準確率提升至92%,較傳統閾值監測方法提高58%。工業級應用驗證了該技術的明顯效益。某航空制造企業將其應用于整體框梁類零件加工后,加工變形量從,表面殘余應力降低41%。配合自適應進給控制系統,產品交付周期縮短40%,單臺設備年產能提升至2800件。 如何判斷車床主軸故障的具體原因?

3.改進電動機冷卻回路(電主軸維修關注方向):優化散熱結構:對電動機外殼進行結構優化是電主軸維修中提升電動機散熱能力的重要措施,增加散熱鰭片的數量和表面積,或者采用更高效的散熱材料,如銅合金等,提高電動機對外散熱的效率,使主軸部件的外殼部分溫度更接近室溫。維修時可對散熱鰭片進行清理、修復或更換,以保證其散熱性能。采用風冷與液冷相結合的方式:在現有的液冷基礎上,增加風冷裝置,如在電動機周圍安裝散熱風扇,加速空氣流動,帶走部分熱量,與液冷形成互補,進一步增強電動機的散熱能力。電主軸維修人員在安裝風冷裝置時,要確保其安裝牢固,運行穩定。智能調節冷卻強度:根據電動機的實際工作負荷和溫度情況,通過智能控制系統自動調節冷卻回路中冷卻液的流量和風扇的轉速,在保證散熱效果的同時,降低能源消耗。在電主軸維修過程中,需對智能控制系統進行檢查和維護,確保其控制功能正常。電主軸技術推動智能制造向超精密、智能化、綠色化方向演進。比較主軸維修/電主軸維修廠商

改變主軸轉速,觀察聲音變化。若在某一特定轉速下聲音異常明顯,可能與該轉速下的共振或零件配合問題有關。測試臺主軸維修/電主軸維修服務熱線

提高電主軸功率因數可以從改善設備自身性能和優化運行管理等方面入手,以下是具體方法:優化設備選型與設計選用高功率因數電機:在選擇電主軸電機時,優先選用功率因數高的電機類型,如永磁同步電機。永磁同步電機相比傳統感應電機,具有更高的功率因數,通常可達到,能有效提高電主軸的整體功率因數。合理設計電機參數:對于定制的電主軸電機,通過優化電機的繞組匝數、氣隙長度、鐵芯材料等參數,可提高電機的功率因數。例如,適當增加繞組匝數可以提高電機的電感,從而減少無功電流,提高功率因數。采用無功補償技術電容補償:在電主軸的供電電路中,并聯合適容量的電容器是常用的無功補償方法。電容器可以提供容性無功功率,與電主軸電機的感性無功功率相互抵消,從而提高功率因數。可根據電主軸的功率和實際功率因數情況。 測試臺主軸維修/電主軸維修服務熱線

- 無錫磨床主軸維修團隊 2025-05-09

- 太原精密主軸維修報價 2025-05-09

- 沈陽內藏式電主軸維修哪家好 2025-05-09

- 長沙SAACKE機床電主軸廠家 2025-05-09

- 太原試驗臺用電機 2025-05-09

- 長沙齒輪式電主軸維修多少錢 2025-05-09

- 貴陽試驗機高速電機廠商 2025-05-09

- 成都測試實驗平臺電機廠家 2025-05-09

- 大連進口主軸哪家好 2025-05-08

- 無錫自動換刀主軸維修哪里有 2025-05-08

- 湖州汽車廠環氧地坪種類 2025-05-09

- 石家莊催化劑回轉窯非標定制 2025-05-09

- 成都自動裝藥稱重設備研發中心 2025-05-09

- 硅鋼片小型光纖切割機廠家 2025-05-09

- 南通實驗室不銹鋼層析柱 2025-05-09

- 芯片涂膠顯影機供應商 2025-05-09

- 廣西碳鋼防腐攪拌桿 2025-05-09

- 貴州干式真空泵銷售 2025-05-09

- 浙江光大蝶閥型號 2025-05-09

- 青島數控火焰等離子切割機廠商 2025-05-09