穩(wěn)定主軸維修/電主軸維修進(jìn)口

3.加工效率下降:劣質(zhì)電主軸的功率可能達(dá)不到標(biāo)稱值,在加工過程中無法提供足夠的切削力,導(dǎo)致切削速度和進(jìn)給量受到限制,從而延長了單個零件的加工時間。同時,由于電主軸的穩(wěn)定性差,容易出現(xiàn)故障,需要頻繁停機(jī)進(jìn)行維修和調(diào)試,這也會浪費(fèi)大量的加工時間,降低了設(shè)備的利用率和生產(chǎn)效率。另外,為了保證一定的加工質(zhì)量,在使用劣質(zhì)電主軸時可能需要降低切削參數(shù),這也會導(dǎo)致加工效率的降低。4.刀具磨損加劇:劣質(zhì)電主軸的振動和不穩(wěn)定運(yùn)轉(zhuǎn)會使刀具承受不均勻的切削力,導(dǎo)致刀具的磨損速度加快,縮短刀具的使用壽命,增加刀具成本。而且,由于電主軸的轉(zhuǎn)速不穩(wěn)定,刀具在切削過程中會受到?jīng)_擊載荷,容易造成刀具的破損和崩刃,進(jìn)一步影響加工的正常進(jìn)行。頻繁更換刀具不僅增加了生產(chǎn)成本,還會影響加工的連續(xù)性和生產(chǎn)效率。5.設(shè)備故障頻發(fā):劣質(zhì)電主軸的零部件質(zhì)量較差,如軸承、電機(jī)繞組等,容易出現(xiàn)磨損、過熱、短路等問題,導(dǎo)致電主軸故障頻繁發(fā)生。電主軸一旦出現(xiàn)故障,不僅會影響當(dāng)前的加工任務(wù),還可能需要花費(fèi)大量的時間和成本進(jìn)行維修或更換,嚴(yán)重影響生產(chǎn)進(jìn)度和企業(yè)的經(jīng)濟(jì)效益。電主軸技術(shù)突破推動智能裝備進(jìn)入納米級控制新紀(jì)元。穩(wěn)定主軸維修/電主軸維修進(jìn)口

主軸維修/電主軸維修

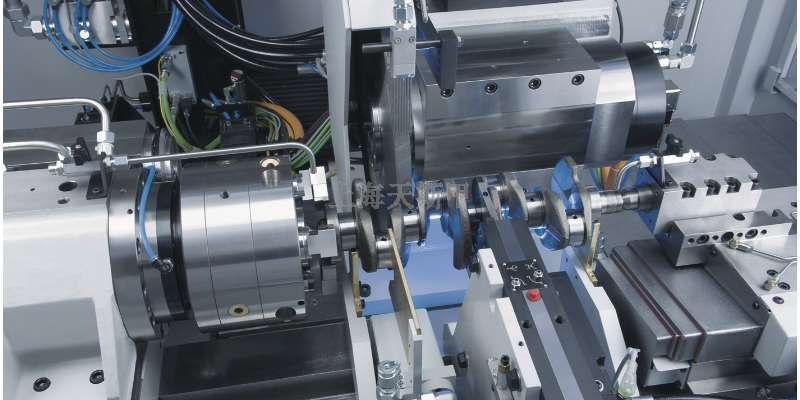

模塊化電主軸系統(tǒng)正在帶領(lǐng)柔性制造技術(shù)的創(chuàng)新性變革。德國某機(jī)床企業(yè)研發(fā)的HSK-A100智能主軸接口系統(tǒng),通過創(chuàng)新的功能集成與智能控制技術(shù),重構(gòu)了工業(yè)加工的底層邏輯。該系統(tǒng)采用模塊化設(shè)計(jì)理念,集成功率傳輸、冷卻液循環(huán)、數(shù)據(jù)通訊等12個功能通道,配合氣動快速鎖緊機(jī)構(gòu),可在90秒內(nèi)完成車削、銑削、磨削等不同功能主軸的全自動切換,較傳統(tǒng)人工換裝模式提升效率85%。其表面處理采用納米級類金剛石涂層技術(shù),經(jīng)20000次插拔測試后仍保持定位精度,確保多工況下的加工一致性。在汽車差速器殼體加工中,該系統(tǒng)展現(xiàn)出良好的柔性制造能力。通過快速切換高精度車削主軸與五軸聯(lián)動銑削主軸,實(shí)現(xiàn)粗加工到精加工的全工序集成,裝夾次數(shù)從5次減少至1次,加工節(jié)拍縮短40%。其搭載的數(shù)字孿生模塊,基于有限元分析與實(shí)時傳感器數(shù)據(jù),動態(tài)模擬主軸-刀具-工件系統(tǒng)的模態(tài)特性,結(jié)合遺傳算法優(yōu)化切削參數(shù),使加工效率提升35%,能耗降低22%。實(shí)測數(shù)據(jù)顯示,差速器殼體的形位公差從,表面殘余應(yīng)力分布均勻性改善57%。工業(yè)級應(yīng)用驗(yàn)證了該技術(shù)的良好效益。某汽車零部件巨頭將其應(yīng)用于混流生產(chǎn)線后,產(chǎn)線換型時間從4小時壓縮至25分鐘,實(shí)現(xiàn)12種車型的柔性生產(chǎn)切換。 實(shí)惠主軸維修/電主軸維修生產(chǎn)廠家仿生散熱鰭片設(shè)計(jì)配合氣霧冷卻,8 小時連續(xù)運(yùn)轉(zhuǎn)溫升為 18K。

以下是專門針對電主軸組件的高頻變頻裝置的選型指南:明確電主軸參數(shù)-額定功率:查看電主軸的銘牌或技術(shù)資料,獲取其額定功率值,變頻裝置的額定功率應(yīng)大于或等于電主軸的額定功率,一般建議留有10%-20%的余量,以應(yīng)對可能出現(xiàn)的過載情況。-最高轉(zhuǎn)速與對應(yīng)頻率:確定電主軸所需達(dá)到的最高轉(zhuǎn)速,根據(jù)電主軸的極數(shù)等參數(shù),計(jì)算出對應(yīng)的比較高運(yùn)行頻率,所選變頻裝置的比較高輸出頻率應(yīng)能滿足電主軸的最高轉(zhuǎn)速要求。-額定電流:電主軸的額定電流是變頻裝置選型的重要依據(jù),變頻裝置的額定輸出電流應(yīng)大于電主軸的額定電流,一般要求留有15%-20%的裕量。考慮控制性能需求-控制精度要求:對于高精度加工,如精密模具加工、光學(xué)鏡片加工等,需要變頻裝置具有高穩(wěn)速精度和高轉(zhuǎn)矩控制精度,可選擇矢量控制或直接轉(zhuǎn)矩控制方式的變頻裝置,穩(wěn)速精度應(yīng)達(dá)到±0.1%以內(nèi),轉(zhuǎn)矩控制精度達(dá)到±5%以內(nèi)。-動態(tài)響應(yīng)特性:若電主軸在加工過程中需要頻繁快速啟停、加減速,如高速銑削、雕刻等工藝,變頻裝置應(yīng)具有快速的動態(tài)響應(yīng)特性,電流響應(yīng)時間應(yīng)在1ms-5ms以內(nèi),速度響應(yīng)時間在50ms-200ms以內(nèi)。

提高電主軸功率因數(shù)可以從改善設(shè)備自身性能和優(yōu)化運(yùn)行管理等方面入手,以下是具體方法:優(yōu)化設(shè)備選型與設(shè)計(jì)選用高功率因數(shù)電機(jī):在選擇電主軸電機(jī)時,優(yōu)先選用功率因數(shù)高的電機(jī)類型,如永磁同步電機(jī)。永磁同步電機(jī)相比傳統(tǒng)感應(yīng)電機(jī),具有更高的功率因數(shù),通常可達(dá)到,能有效提高電主軸的整體功率因數(shù)。合理設(shè)計(jì)電機(jī)參數(shù):對于定制的電主軸電機(jī),通過優(yōu)化電機(jī)的繞組匝數(shù)、氣隙長度、鐵芯材料等參數(shù),可提高電機(jī)的功率因數(shù)。例如,適當(dāng)增加繞組匝數(shù)可以提高電機(jī)的電感,從而減少無功電流,提高功率因數(shù)。采用無功補(bǔ)償技術(shù)電容補(bǔ)償:在電主軸的供電電路中,并聯(lián)合適容量的電容器是常用的無功補(bǔ)償方法。電容器可以提供容性無功功率,與電主軸電機(jī)的感性無功功率相互抵消,從而提高功率因數(shù)。可根據(jù)電主軸的功率和實(shí)際功率因數(shù)情況。 Jager 電主軸那樣的異響、卡頓,嚴(yán)重影響旋轉(zhuǎn)精度。

高速電主軸(20,000轉(zhuǎn)以上)選型指南:關(guān)鍵參數(shù)與行業(yè)應(yīng)用解析高速電主軸作為精密加工的主要部件,其選型直接影響加工效率和質(zhì)量。本文將為您詳細(xì)解讀20,000轉(zhuǎn)以上高速電主軸的選型要點(diǎn),幫助您做出明智選擇。一、主要選型參數(shù)解析轉(zhuǎn)速范圍:基礎(chǔ)型:20,000-40,000rpm(適合常規(guī)精密加工)高性能型:40,000-80,000rpm(微細(xì)加工)超高速型:80,000rpm以上(特殊材料加工)功率匹配:每10,000rpm建議匹配1kW功率40,000rpm主軸推薦4-6kW功率儲備精度要求:徑向跳動:≤(精密級)軸向竄動:≤(超精密級)二、關(guān)鍵部件選擇要點(diǎn)軸承系統(tǒng):陶瓷混合軸承:性價比之選(壽命約8,000小時)空氣軸承:無接觸式,適合超高轉(zhuǎn)速(>60,000rpm)磁懸浮軸承:免維護(hù),但成本高昂冷卻方案:水冷:持續(xù)高負(fù)載加工優(yōu)先油霧冷卻:兼顧冷卻與潤滑氣冷:輕載間歇加工適用三、行業(yè)應(yīng)用匹配建議模具加工:推薦:30,000-50,000rpm關(guān)鍵指標(biāo):高剛性、大扭矩PCB鉆孔:推薦:60,000-120,000rpm關(guān)鍵指標(biāo):超高轉(zhuǎn)速、低振動醫(yī)療器械:推薦:40,000-80。 主軸不平衡會導(dǎo)致較大的徑向振動。沈陽磨用主軸維修價格

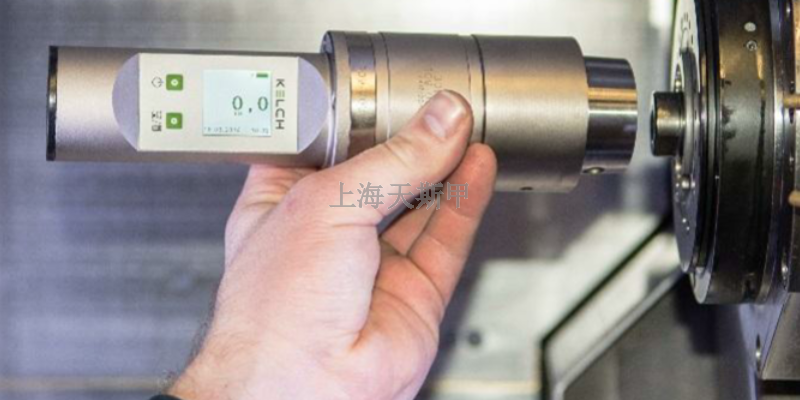

主軸到貨后,維修人員進(jìn)行了初步檢查。穩(wěn)定主軸維修/電主軸維修進(jìn)口

查看數(shù)控系統(tǒng)中關(guān)于主軸轉(zhuǎn)速控制的相關(guān)設(shè)置,是否存在限制主軸轉(zhuǎn)速的情況。如有必要,可以對數(shù)控系統(tǒng)進(jìn)行重新調(diào)試和優(yōu)化,以確保主軸轉(zhuǎn)速能夠正常調(diào)節(jié)。三是檢查主軸驅(qū)動系統(tǒng)。主軸驅(qū)動系統(tǒng)的故障也可能導(dǎo)致主軸轉(zhuǎn)速異常。檢查主軸驅(qū)動器、電機(jī)以及相關(guān)的連接線路,確保其工作正常。如果發(fā)現(xiàn)故障,應(yīng)及時進(jìn)行維修或更換。四是進(jìn)行機(jī)床的調(diào)試。在解決主軸轉(zhuǎn)速太低的問題后,應(yīng)對機(jī)床進(jìn)行調(diào)試和測試,確保機(jī)床的各項(xiàng)性能指標(biāo)都能滿足加工要求。同時,要對操作人員進(jìn)行培訓(xùn),使其熟悉機(jī)床的操作和維護(hù)方法,避免因操作不當(dāng)再次引發(fā)故障。對于數(shù)控車床主軸轉(zhuǎn)速太低的問題,需要綜合考慮加工程序、參數(shù)設(shè)置、數(shù)控系統(tǒng)以及主軸驅(qū)動系統(tǒng)等多個方面的因素,通過仔細(xì)檢查和調(diào)試,找出問題的根源并采取有效的解決方法,以確保機(jī)床的正常運(yùn)行和加工質(zhì)量。 穩(wěn)定主軸維修/電主軸維修進(jìn)口

- 無錫磨床主軸維修團(tuán)隊(duì) 2025-05-09

- 太原精密主軸維修報價 2025-05-09

- 沈陽內(nèi)藏式電主軸維修哪家好 2025-05-09

- 長沙SAACKE機(jī)床電主軸廠家 2025-05-09

- 太原試驗(yàn)臺用電機(jī) 2025-05-09

- 長沙齒輪式電主軸維修多少錢 2025-05-09

- 貴陽磨削主軸維修服務(wù) 2025-05-09

- 成都SAACKE主軸維修服務(wù) 2025-05-09

- 貴陽試驗(yàn)機(jī)高速電機(jī)廠商 2025-05-09

- 成都測試實(shí)驗(yàn)平臺電機(jī)廠家 2025-05-09

- 上海降溫負(fù)壓風(fēng)機(jī) 2025-05-09

- 哪些橡膠密封圈 2025-05-09

- 閔行區(qū)省電智能倉儲設(shè)備圖片 2025-05-09

- 茂名軸類測量機(jī)/儀哪家好 2025-05-09

- 四川家用訂折機(jī) 2025-05-09

- 蘇州工業(yè)爐產(chǎn)線 2025-05-09

- 棗莊漲力輥膠輥廠家 2025-05-09

- 上海制藥行業(yè)螺桿空壓機(jī)維修 2025-05-09

- 湖州汽車廠環(huán)氧地坪種類 2025-05-09

- 石家莊催化劑回轉(zhuǎn)窯非標(biāo)定制 2025-05-09