成都德國主軸銷售公司

天斯甲精密主軸公司溫度監測觸摸主軸溫度:在車床運行一段時間后,用手觸摸主軸外殼,感受溫度是否過高。正常情況下,主軸溫度不應過高,若燙手則說明可能存在問題。使用溫度檢測設備:使用紅外測溫儀等設備,精確測量主軸各部位溫度。若主軸某部位溫度明顯高于其他部位,可能是該部位存在局部摩擦過大、散熱不良等問題。比如軸承損壞會使該部位溫度急劇升高。天斯甲精密主軸公司精度檢測檢測加工精度:通過加工零件,檢查零件的尺寸精度、形狀精度和表面粗糙度等。若加工出的零件出現尺寸偏差大、圓柱度超差、表面粗糙度值增大等問題,可能是主軸精度下降,如主軸軸承間隙過大、主軸軸線與工作臺面不垂直等原因所致。進行精度測量:使用百分表等測量工具,直接測量主軸的徑向跳動、軸向竄動等精度指標。根據測量數據判斷主軸精度是否符合要求,確定故障所在。天斯甲精密主軸公司電氣系統檢查檢查電機:查看主軸電機是否正常運行,有無過熱、過載、缺相現象。電機故障可能導致主軸無法正常轉動或轉速不穩定。檢測電氣線路:檢查主軸電機的電源線、控制線等電氣線路是否有破損、短路、斷路等問題。線路故障可能影響電機的供電和控制,進而導致主軸故障。 液體靜壓軸承通過 128 個微型傳感器實現 μs 級壓力補償。成都德國主軸銷售公司

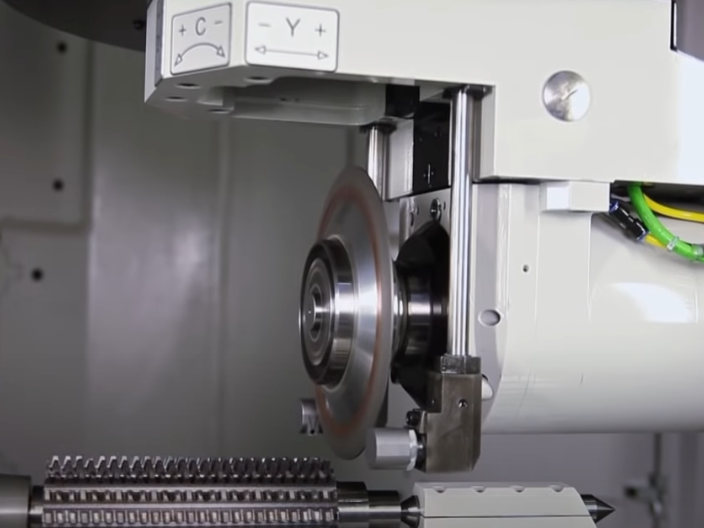

電主軸

檢測數據分析與報告完整的檢測報告應包含20余項參數記錄,采用趨勢圖、頻譜圖等多種形式呈現數據。關鍵指標要與出廠數據或行業標準(如ISO1940、JISB6191)進行對比分析。建立主軸"健康檔案",記錄歷次維修前后的性能參數變化。某航空企業采用數字孿生技術,將檢測數據與虛擬模型比對,實現更準確的狀態評估。建議維修后三個月每月復檢一次,之后每季度檢測,動態跟蹤主軸性能衰減情況。通過規范的檢測流程,可確保維修后的主軸精度恢復率達到95%以上,MTBF(平均故障間隔)達到8000小時以上。哈爾濱內藏式主軸銷售廠家大扭矩電主軸實現鈦合金高效切削,殘余應力降低 41%。

搭配智能變頻驅動技術,使能源利用率提升至95%以上,相比傳統異步電機節能30%。在汽車行業的大規模生產中,這一技術每年可為客戶節省數十萬元的電力成本,真正實現綠色制造。多領域應用,助力制造升級我們的電主軸憑借良好的性能和適應性,已廣泛應用于多個制造領域:航空航天:高轉速(60,000rpm)配合高剛性,滿足鈦合金、復合材料等難加工材料的精密銑削與鉆孔需求,確保航空發動機葉片、機翼結構件的高表面質量。汽車制造:大扭矩(300N·m)與快速響應(高速)特性,適用于新能源汽車電機殼體、變速箱齒輪的高效加工,助力車企縮短生產周期。醫療器械:超高精度(徑向跳動≤)和低噪音(<65dB)設計,滿足人工關節、牙科種植體等精密零件的微米級加工要求,確保產品的一致性和可靠性。未來展望:更智能、更集成化的電主軸隨著數字孿生(DigitalTwin)和5G技術的普及,我們正在研發下一代智能電主軸,使其具備自學習、自適應加工能力。例如,通過實時調整切削參數來適應材料硬度變化,或結合數字孿生技術進行虛擬調試,大幅縮短機床開發周期。此外,我們還在探索無線供電和磁懸浮軸承技術,以進一步減少機械磨損,延長主軸壽命。選擇我們的電主軸。

主軸是車床的關鍵部件,其故障會對車床的加工精度產生多方面的嚴重影響,具體如下: 尺寸精度方面 徑向尺寸偏差 :當主軸出現徑向跳動故障時,刀具與工件之間的徑向距離會發生周期性變化。例如在車削圓柱類零件時,會導致加工出的圓柱直徑尺寸出現不一致的情況,圓柱度超差,使零件的實際尺寸與設計尺寸不符,影響零件與其他部件的裝配精度。-軸向尺寸誤差 :主軸的軸向竄動故障會使刀具在軸向方向上產生位移。在進行臺階軸加工或需要控制軸向尺寸的加工時,會導致臺階的長度、軸的總長度等尺寸出現偏差,降低零件在軸向方向上的尺寸精度。形狀精度方面圓度誤差 :主軸的回轉精度直接影響著加工零件的圓度。若主軸存在偏心、軸承磨損等故障,在車削圓形零件時,刀具與工件的相對運動軌跡不再是理想的圓形,加工出的零件會出現橢圓、棱圓等形狀,圓度誤差增大。 螺旋微通道冷卻結構通過相變冷卻液提升散熱效率 70%。

高速精密磨削電主軸:重新定義高精度加工標準高速精密磨削電主軸通過集成高轉速(如CyTec電主軸高達25萬轉/分鐘)與高動態精度(錐面跳動≤1μm),成為模具制造與航空航天領域的主要裝備。例如,在航空發動機葉片加工中,電主軸配合五軸聯動機床,可實現復雜曲面的高效銑削,表面粗糙度控制在Ra0.2μm以下。其主要優勢在于零傳動設計,消除了傳統齒輪傳動的振動與能量損耗,同時采用磁懸浮或陶瓷軸承技術,延長軸承壽命至10,000小時以上。國內企業如上海天斯甲已推出3GDZ系列主軸,轉速達6萬轉/分鐘,功率覆蓋15-30kW,滿足鈦合金、高溫合金等難加工材料的磨削需求。微型電主軸支持 3C 產品微細加工,單件成本降低 34%。蘇州工具磨電主軸代理商

醫療氣浮主軸實現生物相容性加工,骨結合強度提升 42%。成都德國主軸銷售公司

大功率低振動電主軸:重載加工的可靠選擇針對汽車發動機缸體、大型模具等重切削場景,大功率低振動電主軸通過優化電機拓撲結構與動平衡技術,實現高扭矩輸出(如賽奪科SMI180主軸最大扭矩68Nm)與低振動(徑向振動≤3μm)。例如,瑞典SKF推出的12萬轉電主軸采用異步電機與磁懸浮軸承組合,可在滿載下保持轉速穩定性誤差<0.1%,適用于連續24小時加工。國內企業如上海天斯甲通過油氣潤滑與智能溫控系統,將主軸溫升控制在15℃以內,明顯提升加工精度。成都德國主軸銷售公司

- 長沙齒輪式電主軸維修多少錢 2025-05-09

- 大連進口主軸哪家好 2025-05-08

- 無錫自動換刀主軸維修哪里有 2025-05-08

- 沈陽磨用電主軸哪家好 2025-05-08

- 石家莊試驗機用電機價格 2025-05-08

- 蘭州磨床電主軸維修哪家好 2025-05-08

- 石家莊定制電主軸價格 2025-05-08

- 成都伺服主軸維修多少錢 2025-05-08

- 武漢自動換刀電主軸維修服務 2025-05-08

- 電機價格 2025-05-08

- 貴州干式真空泵銷售 2025-05-09

- 浙江光大蝶閥型號 2025-05-09

- 青島數控火焰等離子切割機廠商 2025-05-09

- 晉江高溫消失墨水鞋面劃線噴墨閥要多少錢 2025-05-09

- 伊春公共空間裝飾設計 2025-05-09

- 南昌全地形履帶式機器人 2025-05-09

- 錫山區銷售金屬制品參考價 2025-05-09

- 杭州國磊數字板卡精選廠家 2025-05-09

- 南京工業物聯網解決方案有幾種 2025-05-09

- 寧德工業油霧凈化器 2025-05-09