貴陽自動換刀電主軸廠家

高速電機軸承的使用壽命受多種因素影響,延長其使用壽命需要從多個方面入手,進行的維護和管理。以下是一些有效的方法:1.合理選擇軸承:根據高速電機的工作條件,如轉速、負載、工作溫度等,選擇合適類型和規格的軸承。例如,對于高轉速應用場景,可選用角接觸球軸承或陶瓷球軸承,它們具有較低的摩擦系數和良好的高速性能;對于重載工況,則需選擇滾子軸承,以承受較大的徑向和軸向載荷。同時,要確保軸承的精度等級符合電機的要求,高精度軸承能減少振動和噪聲,提高運行穩定性,進而延長使用壽命。 納米級油膜技術較傳統軸承振動降低 73%,動態剛度提升 2.3 倍。貴陽自動換刀電主軸廠家

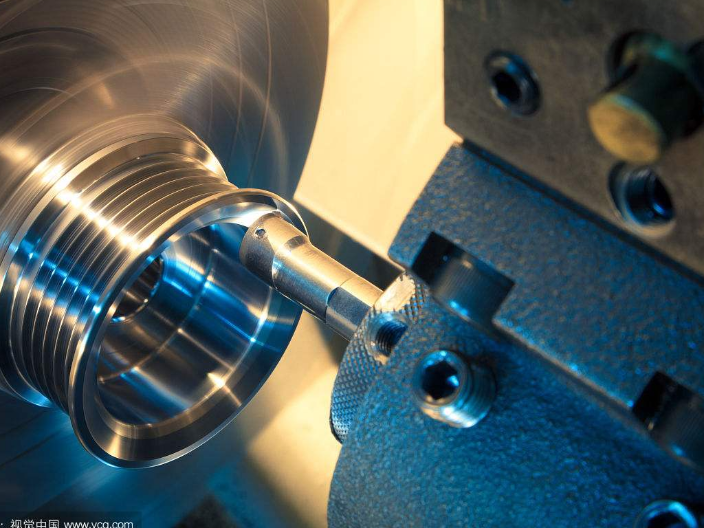

電主軸

預防性維護策略建立三級預防體系:日常檢查(每班次)包括目視檢查聯軸器護罩狀態和手動檢查螺栓緊固標記;定期維護(每月)使用紅外熱像儀檢測聯軸器溫度分布,異常溫差>15℃需預警;深度保養(每年)要拆解檢查配合面磨損情況,測量鍵槽尺寸變化。某智能制造車間通過加裝無線振動傳感器,實現聯軸器狀態的實時監控,提前2-3周預測到松動趨勢。同時要規范操作流程,禁止在主軸未完全停止時進行換向操作,避免沖擊載荷損傷聯軸器。潤滑管理也很關鍵,對于齒輪式聯軸器,要使用ISOVG220極壓齒輪油,每500小時補充潤滑脂(如MolykoteBR2Plus)。西安電主軸廠家與普通電主軸相比,SKF電主軸的陶瓷混合軸承壽命提升3倍以上,明顯降低維護成本。

直線度受損 :在車削長軸類零件時,主軸的軸線與床身導軌的平行度出現問題,會使刀具在縱向進給過程中與工件之間的距離發生變化,導致加工出的軸類零件出現彎曲,直線度超差。 平面度問題 :對于需要車削平面的零件,如圓盤類零件的端面,如果主軸存在垂直度誤差或軸向跳動過大。會使刀具在車削平面時不能保持均勻的切削深度,加工出的平面會出現凹凸不平的情況,平面度無法保證。 位置精度方面 同軸度超差 :在加工具有多個同軸回轉表面的零件時,如階梯軸上的多個圓柱面需要保證同軸度。主軸故障導致的回轉軸線變化,會使加工出的各圓柱面的軸線不同軸,同軸度誤差增大,影響零件的裝配精度和使用性能。

機床電主軸軸承更換標準作業流程前期準備工作更換電主軸軸承是一項需要高度專業性的維修作業,必須做好充分準備。首先要準備齊全的工具,包括液壓拉馬(壓力范圍5-10噸)、感應加熱器(最高溫度250℃)、扭矩扳手(精度±3%)、軸承安裝套筒等。同時需準備原廠指定型號的軸承,以某品牌高速電主軸為例,其前端軸承通常采用角接觸球軸承71910CD/P4A,后端為7014CD/P4,嚴禁使用非原廠替代品。作業環境要求清潔度達到ISOClass7標準,溫度控制在20±2℃,濕度低于60%。操作人員需佩戴防靜電手環,使用無塵布和專門清洗劑(如SKFSOLVOL)清潔工作臺面。拆卸工藝流程拆卸過程必須嚴格按照步驟進行:第一步使用專業扳手松開主軸螺母,注意大部分電主軸采用左旋螺紋設計。第二步使用液壓拉馬緩慢施壓(壓力不超過50MPa)分離轉子組件,過程中需實時監測壓力值,避免強制拆卸導致主軸表面損傷。第三步對拆卸的軸承進行編號標記,記錄原始安裝位置和方向。特別要注意的是,陶瓷軸承拆卸時嚴禁使用火焰加熱,必須使用感應加熱器控制在150℃以內。某維修案例顯示,不當拆卸導致主軸錐面劃傷深度超過,直接造成主軸報廢損失達8萬元。軸承安裝關鍵技術新軸承安裝是保證主軸精度的關鍵環節。 把泵站上的高壓進油軟管接到動靜壓主軸上的進油接頭上。

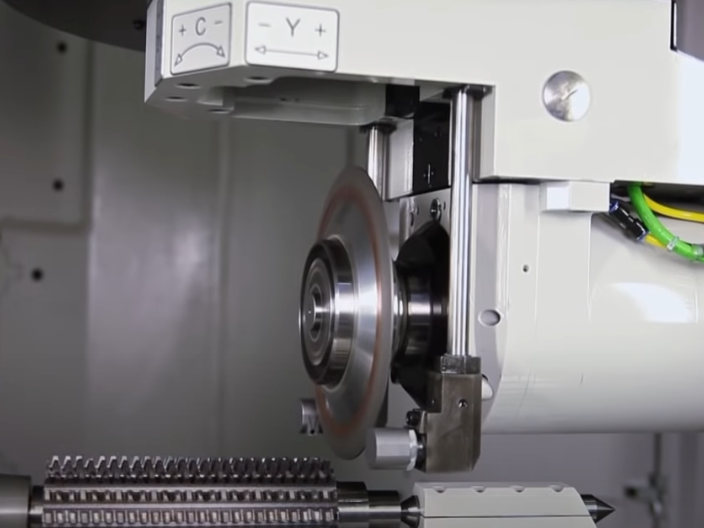

電主軸:創新領導未來制造在智能制造與工業4升級的浪潮下,電主軸作為數控機床的主要部件,正經歷著前所未有的技術革新。我們始終堅持以創新驅動發展,通過融合前沿的驅動技術、智能傳感和輕量化設計,打造新一代高性能電主軸,為現代制造業提供更高效、更可靠、更智能的加工解決方案。智能監測與預測性維護,保障穩定運行傳統的電主軸往往依賴人工巡檢和定期維護,難以避免突發故障帶來的生產損失。我們的電主軸采用多傳感器融合技術,集成溫度、振動、電流、轉速等實時監測模塊,結合AI算法進行數據建模,實現智能化故障預警。例如,通過振動頻譜分析,系統可提前識別軸承磨損或動平衡異常,并在問題惡化前發出警報,幫助客戶優化維護計劃,減少非計劃停機時間。此外,基于工業物聯網(IIoT)的遠程監控平臺,可讓用戶隨時隨地掌握主軸運行狀態,實現預測性維護(PdM),使設備綜合效率(OEE)提升20%以上。高效節能,輕量化設計降低能耗在“雙碳”目標下,制造業對節能降耗的需求日益迫切。我們的電主軸采用強度復合材料與優化結構設計,在保證剛性和精度的同時,重量較傳統主軸減輕15%-20%,有效降低機床運動慣量,提升動態響應速度。同時,我們采用高效率永磁同步電機。

潤滑系統采用良好的潤滑系統對高速電主軸性能有著重要的影響。成都精密主軸廠家供應

通過優化變頻器參數,SKF電主軸的能效比提升25%,實現綠色高效生產。貴陽自動換刀電主軸廠家

切削驗證測試要通過實際切削驗證主軸性能。選擇標準試件(如ISO10791試件)進行精銑測試,檢測表面粗糙度(要求Ra≤0.8μm)和輪廓精度。某汽車零部件廠商的驗收標準包括:使用直徑10mm立銑刀,切深5mm,進給2000mm/min條件下,加工出的平面度誤差≤0.01mm/100mm。同時要監測切削過程中的振動和噪聲,A聲級不超過75dB。對于重型切削主軸,還需進行滿負荷測試,電流波動范圍控制在±5%以內。某風電齒輪加工案例顯示,維修后主軸在300Nm扭矩負載下,轉速波動從±50rpm改善至±5rpm。貴陽自動換刀電主軸廠家

- 太原試驗臺用電機 2025-05-09

- 長沙齒輪式電主軸維修多少錢 2025-05-09

- 貴陽試驗機高速電機廠商 2025-05-09

- 成都測試實驗平臺電機廠家 2025-05-09

- 大連進口主軸哪家好 2025-05-08

- 無錫自動換刀主軸維修哪里有 2025-05-08

- 沈陽磨用電主軸哪家好 2025-05-08

- 石家莊試驗機用電機價格 2025-05-08

- 蘭州磨床電主軸維修哪家好 2025-05-08

- 石家莊定制電主軸價格 2025-05-08

- 廣西碳鋼防腐攪拌桿 2025-05-09

- 貴州干式真空泵銷售 2025-05-09

- 浙江光大蝶閥型號 2025-05-09

- 青島數控火焰等離子切割機廠商 2025-05-09

- 晉江高溫消失墨水鞋面劃線噴墨閥要多少錢 2025-05-09

- 伊春公共空間裝飾設計 2025-05-09

- 南昌全地形履帶式機器人 2025-05-09

- 錫山區銷售金屬制品參考價 2025-05-09

- 杭州國磊數字板卡精選廠家 2025-05-09

- 南京工業物聯網解決方案有幾種 2025-05-09