無錫德國主軸廠商

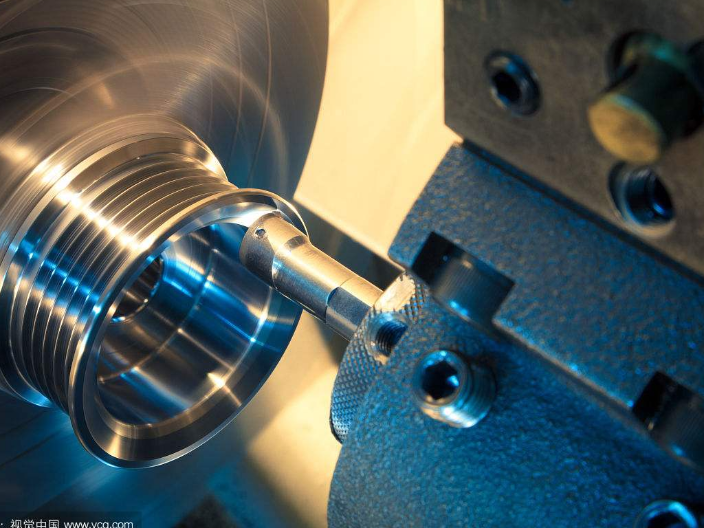

垂直度與平行度問題 :當需要保證零件上的平面與圓柱面之間的垂直度,或不同圓柱面之間的平行度時,主軸的精度故障會使刀具的運動軌跡偏離理想位置,導致加工出的平面與圓柱面不垂直,圓柱面之間不平行,位置精度下降。 表面質量方面 表面粗糙度增大 :主軸的振動、跳動等故障會使刀具與工件之間的切削力不穩定,切削過程中產生振動和顫紋。這些振動和顫紋會在零件表面留下痕跡,使表面粗糙度值增大,降低零件的表面質量,影響零件的耐磨性、耐腐蝕性和密封性等性能。 波紋度出現 :由于主軸的故障導致刀具與工件相對運動的不穩定性,在零件表面會形成周期性的波紋,即波紋度。波紋度的存在不僅影響零件的外觀,還會對零件的動平衡、流體力學性能等產生不良影響。轉軸是高速電主軸的主要回轉體。制造精度直接影響電主軸的終精度。無錫德國主軸廠商

電主軸

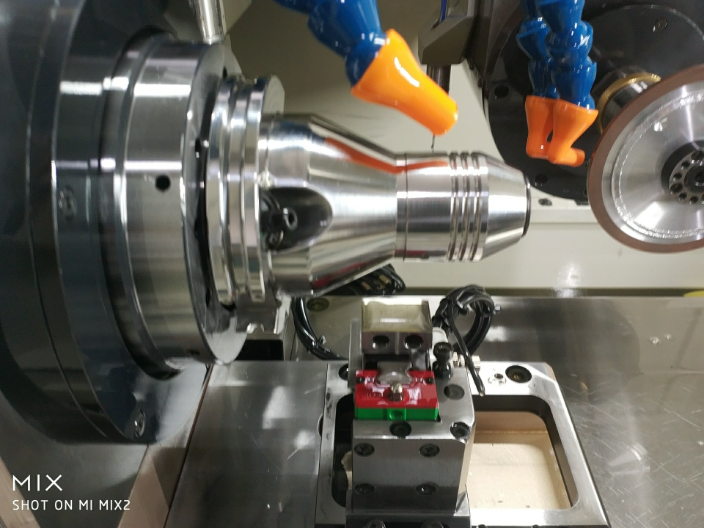

數控機床電主軸:模塊化設計的靈活適配數控機床電主軸通過標準化接口(如HSK-A63、CAPTOC6)與功率適配(3-43kW),實現與加工中心的無縫集成。例如,瑞士SKF電主軸采用德國ATE電機,適配五軸聯動機床,支持24,000轉/分鐘高速銑削,軸向剛性達200N/μm。在模具行業,THS-255車銑復合主軸可同時完成銑削、研磨與拋光,減少裝夾次數50%。國內企業如上海天斯甲推出定制化主軸,支持從3,000轉低速重切削到60,000轉高速精加工的全場景覆蓋。鄭州內外圓磨電主軸價格汽車差速器加工減少裝夾次數 80%,切削參數優化提升效率 35%。

車銑復合電主軸:多功能加工的集成解決方案車銑復合電主軸突破傳統工藝限制,在一臺機床上完美實現車削、銑削、鉆削等多種加工功能。電主軸采用創新的雙模式設計,車削模式下扭矩達180Nm,銑削模式下轉速可達12000rpm,模式切換時間不超過10秒。內置的C軸功能分辨率達0.001°,配合高剛性制動器,車削時定位剛度提升至1000Nm/rad。獨特的刀具接口系統同時支持車刀和銑刀快速更換,轉換效率提升80%。在結構設計上,電主軸采用重型滾柱軸承與角接觸球軸承的組合配置,軸向承載能力達50kN,徑向剛度提升60%。智能熱補償系統實時監測溫度場變化,通過算法補償熱位移,確保長時間加工精度穩定。創新的油霧收集裝置有效控制加工區域的油霧濃度,保持工作環境清潔。電主軸還配備刀具破損檢測功能,通過電流波動分析實時監控刀具狀態。實際應用顯示,在閥門類零件加工中,車銑復合工藝使工序從7道縮減至2道,加工周期縮短65%。能源裝備制造商反饋,加工大型法蘭時,一次裝夾完成全部車銑工序,同心度提升至0.01mm。這款電主軸的多功能特性大幅提高了設備利用率,特別適合多品種、小批量的柔性化生產需求。

精密制造的心臟:高性能電主軸驅動技術革新在現代工業制造體系中,電主軸作為精密加工設備的主要動力單元,其性能直接決定著生產效率和加工精度。作為行業排名前列的電主軸供應商,我們深耕技術創新,以良好的工程設計打造高可靠性、高性能的動力系統,助力客戶實現智能制造升級。先進軸承技術鑄就主要優勢我們的電主軸采用進口高精度陶瓷球軸承與液態動靜壓混合軸承技術,通過精密計算優化軸承預緊力與潤滑系統,實現轉速范圍覆蓋0-30000rpm的寬域調控。特種合金材料的軸芯經過超鏡面磨削處理,表面粗糙度可達μm,配合流體動力學優化的內部結構,在持續高速運轉中保持亞微米級跳動精度,確保精密加工的穩定性和一致性。智能熱管理系統延長設備壽命針對高速旋轉產生的熱積累問題,我們創新開發油霧潤滑與內冷循環雙重冷卻系統。精密溫控模塊實時監測主軸溫度場分布,通過螺旋油道設計實現冷媒在軸芯內部的均勻流動,將溫升控制在±1℃范圍內。相較于傳統風冷方案,這種主動熱管理技術不僅延長軸承使用壽命30%以上,更通過減少熱變形提升了加工精度,大幅降低客戶長期維護成本。全場景適配的定制化解決方案無論是3C電子精密鉆孔、新能源汽車零部件銑削。 根據實際中電主軸的維修情況,因絕緣失效引起的故障現象,主要是相間絕緣擊穿和槽間絕緣擊穿。

預防性維護策略建立三級預防體系:日常檢查(每班次)包括目視檢查聯軸器護罩狀態和手動檢查螺栓緊固標記;定期維護(每月)使用紅外熱像儀檢測聯軸器溫度分布,異常溫差>15℃需預警;深度保養(每年)要拆解檢查配合面磨損情況,測量鍵槽尺寸變化。某智能制造車間通過加裝無線振動傳感器,實現聯軸器狀態的實時監控,提前2-3周預測到松動趨勢。同時要規范操作流程,禁止在主軸未完全停止時進行換向操作,避免沖擊載荷損傷聯軸器。潤滑管理也很關鍵,對于齒輪式聯軸器,要使用ISOVG220極壓齒輪油,每500小時補充潤滑脂(如MolykoteBR2Plus)。抗電磁干擾系統確保強磁場下定位精度 ±5μm,適應激光熔覆。成都精密電主軸代理商

轉軸高速運轉時,由偏心質量引起震動,嚴重影響其動態性能,必須對轉軸進行嚴格動平衡測試。無錫德國主軸廠商

高速精密磨削電主軸:重新定義高精度加工標準高速精密磨削電主軸通過集成高轉速(如CyTec電主軸高達25萬轉/分鐘)與高動態精度(錐面跳動≤1μm),成為模具制造與航空航天領域的主要裝備。例如,在航空發動機葉片加工中,電主軸配合五軸聯動機床,可實現復雜曲面的高效銑削,表面粗糙度控制在Ra0.2μm以下。其主要優勢在于零傳動設計,消除了傳統齒輪傳動的振動與能量損耗,同時采用磁懸浮或陶瓷軸承技術,延長軸承壽命至10,000小時以上。國內企業如上海天斯甲已推出3GDZ系列主軸,轉速達6萬轉/分鐘,功率覆蓋15-30kW,滿足鈦合金、高溫合金等難加工材料的磨削需求。無錫德國主軸廠商

- 貴陽永磁主軸哪家好 2025-05-16

- 無錫伺服電機廠家直銷 2025-05-16

- 長春加工中心用主軸哪里有賣 2025-05-16

- 石家莊磨用電主軸廠家供應 2025-05-16

- 南通工具磨電主軸銷售廠家 2025-05-16

- 石家莊SAACKE電主軸代理商 2025-05-16

- 成都德國電主軸廠家 2025-05-16

- 武漢機器人銑削主軸哪家好 2025-05-16

- 太原試驗機電機生產廠家 2025-05-16

- 太原德國主軸生產廠家 2025-05-16

- 十萬級凈化車間供應商家 2025-05-17

- 杭州現代自動化設備生產廠家 2025-05-17

- 蘇州洛氏硬度計維修 2025-05-17

- 浙江銷售ISEL哪個好 2025-05-17

- 吉林國產DOYO柔性振動盤光源亮度均勻 2025-05-17

- 云南少先隊室規劃建設 2025-05-17

- 虹口區庫存非標準液壓缸客服電話 2025-05-17

- 湖北316不銹鋼沖壓板廠家 2025-05-17

- 江西比較好的包裝機供應 2025-05-17

- 浦東新區國產聚乙烯纏繞結構壁管銷售電話 2025-05-17