廣西流程制造APS生產周期縮短

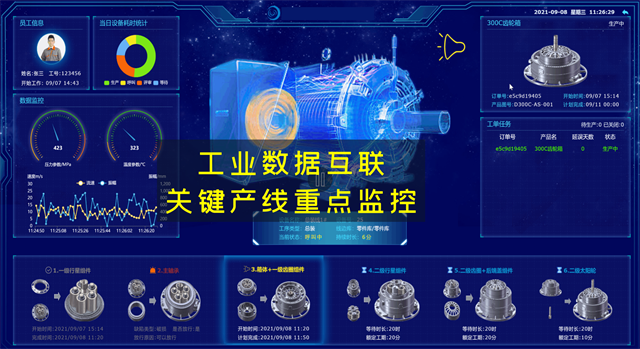

流程制造APS多目標優化系統的實施,還需要與企業現有的ERP(企業資源規劃)、MES(制造執行系統)等信息系統進行無縫集成,以實現數據的高效流通和共享。這種集成化的管理方式,使得生產計劃更加貼近實際生產情況,減少了人為干預帶來的誤差。同時,系統還能夠實時監控生產進度,及時發現并解決生產過程中的異常問題,確保生產流程的穩定運行。隨著大數據、云計算等先進技術的不斷發展,流程制造APS多目標優化系統也將不斷升級和完善,為制造業的智能化轉型提供更加有力的支持。流程制造APS縮短化妝品乳化工藝調試周期。廣西流程制造APS生產周期縮短

流程制造APS解決方案的實施,不僅強化了生產管理的自動化水平,還促進了企業從訂單接收到產品交付全鏈條的數字化轉型。系統內置的模擬與優化功能,允許企業在真實生產前對多種生產計劃方案進行評估,選擇成本效益較高、風險較低的方案執行。這對于降低生產成本、優化庫存結構、提高客戶滿意度具有重要意義。同時,APS解決方案與ERP、MES等系統的無縫對接,構建了一個全方面的生產管理信息平臺,使得管理層能夠實時掌握生產動態,做出更加精確的戰略決策。流程制造APS解決方案是推動流程型企業邁向智能制造、實現可持續發展的重要工具。流程制造APS資源調度軟件流程制造APS通過優化生產流程,降低能源消耗,助力企業實現綠色生產。

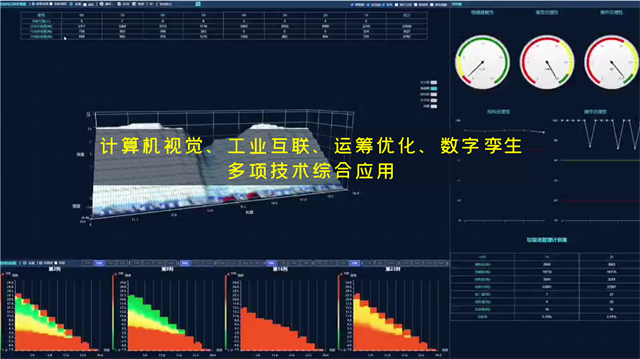

流程制造APS大數據分析系統是現代工業4.0時代不可或缺的一部分,它通過對生產流程中的海量數據進行深度挖掘與分析,實現了生產計劃與排程的智能化與精確化。該系統集成了高級計劃與排程(APS)的功能,結合大數據分析技術,能夠實時捕捉生產線上各種參數的動態變化,如原材料供應情況、設備運行狀態、工人效率以及市場需求波動等。通過對這些數據的快速處理與分析,系統能夠自動生成好的生產計劃,有效避免生產過剩或不足的情況,從而明顯提升生產效率和資源利用率。此外,該系統還能預測潛在的生產瓶頸,提前采取應對措施,確保生產流程的順暢進行。借助流程制造APS大數據分析系統,企業能夠實現對生產過程的精細化管理,提高市場競爭力,推動制造業向智能化、數字化轉型。

流程制造APS約束管理系統是現代工業生產中的重要工具之一,它通過對生產流程的全方面分析和優化,有效解決了企業在生產調度和計劃管理上的諸多難題。該系統通過集成各類生產資源和約束條件,如設備能力、物料供應、人力資源以及時間窗限制等,實現了生產計劃的自動化編制與動態調整。在生產計劃制定階段,APS約束管理系統能夠綜合考慮各種實際生產約束,生成好的或近似好的生產排程,確保生產任務的高效執行。此外,該系統還具備實時監控和反饋調整的功能,一旦生產現場出現異常情況,如設備故障或物料短缺,系統能夠迅速響應,自動調整后續生產計劃,較大限度地減少生產中斷和延誤,保障生產流程的連續性和穩定性。因此,流程制造APS約束管理系統不僅提升了企業的生產效率,還明顯增強了企業的市場競爭力和應變能力。流程制造APS減少鋰電池電極涂布停機時間。

流程制造APS動態調整系統的優勢在于其強大的預測與適應能力。系統通過歷史數據和實時信息的綜合分析,能夠預測潛在的生產瓶頸和資源短缺,從而提前采取措施加以避免。這種預見性的管理方式極大地降低了生產延誤和成本超支的風險。同時,APS動態調整系統還支持多層次的計劃與排程,從工廠級到車間級,甚至是具體到每臺設備和每個操作工序,都能實現精細化的管理與控制。這種全方面、多層次的優化,使得企業在面對復雜多變的生產環境時,能夠保持高度的靈活性和競爭力。流程制造APS動態調整系統的應用,不僅提升了企業的生產效率和質量,還增強了其市場響應速度和整體盈利能力。流程制造APS能對生產過程中的質量檢驗計劃進行科學安排,確保產品質量。寧波流程制造APS物料需求集成

流程制造APS確保危化品生產安全時間緩沖。廣西流程制造APS生產周期縮短

流程制造APS生產優化系統是現代工業4.0背景下,針對流程型行業(如化工、制藥、食品加工等)推出的高級計劃與排程解決方案。它通過集成實時數據、智能算法與先進的人機交互界面,實現了從原材料入庫到成品出庫的全鏈條優化管理。該系統能夠動態調整生產計劃,以應對市場需求波動、原料供應變化及生產設備狀態等不確定因素,確保生產的高效性與靈活性。它利用大數據分析預測未來產能瓶頸,提前規劃資源分配,有效降低了生產成本與庫存積壓風險。同時,APS系統還強化了對質量控制的支持,確保每一生產環節都符合行業標準與客戶要求,提升了整體供應鏈的響應速度與市場競爭力。廣西流程制造APS生產周期縮短

- 合肥流程制造APS物料需求集成 2025-07-14

- 廣西流程制造APS多級計劃協同 2025-07-14

- 遼寧aps高級計劃和排程系統 2025-07-14

- 工具調度研發公司 2025-07-14

- 甘肅高級計劃與排程系統 2025-07-14

- 生產實況同步哪家專業 2025-07-13

- 流程制造APS跨部門協同研發費用 2025-07-13

- 工具調度研發費用 2025-07-13

- 貴州流程制造APS多工廠協同 2025-07-13

- 材料加工APS哪家好 2025-07-13

- 新疆購買短視頻流量 2025-07-14

- 錫山區現代訂單管理系統開發 2025-07-14

- 江蘇衛浴合格證打印機費用 2025-07-14

- 杭州電競酒店設備租賃筆記本電腦租賃怎么租 2025-07-14

- 江西內窺鏡usb攝像頭多少錢 2025-07-14

- 廣東游戲開發工作站排行榜 2025-07-14

- 南京市小型物流貨代系統定制 2025-07-14

- 無錫企業機房建設方案公司 2025-07-14

- 湛江生物顯微鏡usb攝像頭價格 2025-07-14

- 宜賓地鐵線束導通測試臺價格 2025-07-14