武漢流程制造APS連續流程管理

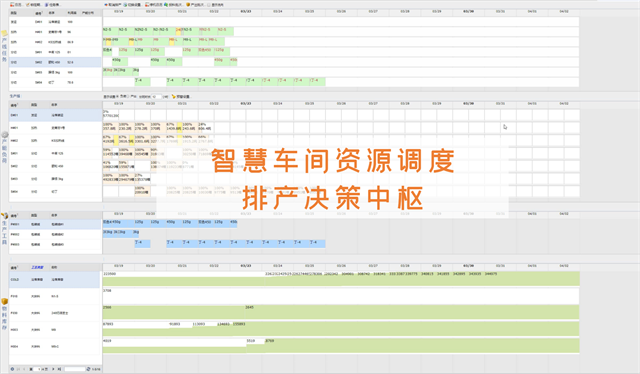

在流程制造行業中,APS大數據分析系統的應用進一步推動了生產管理的透明化與可視化。該系統通過構建復雜的數據模型,將原本散落在各個環節的數據進行整合與分析,為企業管理者提供了全方面的生產概況視圖。無論是生產進度、庫存狀況還是質量控制,管理者都能通過系統實時獲取準確的信息,從而做出更加科學、合理的決策。此外,系統還能根據歷史數據與市場趨勢,進行智能預測分析,為企業的戰略規劃提供數據支持。流程制造APS大數據分析系統不僅提升了企業的運營效率,還增強了其市場響應速度,幫助企業更好地應對快速變化的市場需求。通過不斷優化生產計劃與資源配置,該系統助力企業在激烈的市場競爭中保持先進地位。流程制造APS動態調整注塑模具更換序列。武漢流程制造APS連續流程管理

流程制造APS解決方案的實施,不僅強化了生產管理的自動化水平,還促進了企業從訂單接收到產品交付全鏈條的數字化轉型。系統內置的模擬與優化功能,允許企業在真實生產前對多種生產計劃方案進行評估,選擇成本效益較高、風險較低的方案執行。這對于降低生產成本、優化庫存結構、提高客戶滿意度具有重要意義。同時,APS解決方案與ERP、MES等系統的無縫對接,構建了一個全方面的生產管理信息平臺,使得管理層能夠實時掌握生產動態,做出更加精確的戰略決策。流程制造APS解決方案是推動流程型企業邁向智能制造、實現可持續發展的重要工具。武漢流程制造APS連續流程管理流程制造APS的區塊鏈存證增強數據可信度。

在流程制造領域,APS數字化工廠系統的應用進一步推動了生產自動化與智能化的深度融合。該系統通過物聯網技術,將生產現場的各類設備連接到統一的數字平臺上,實現了設備狀態的實時監控和生產數據的即時采集。基于這些實時數據,APS系統能夠進行智能調度,確保生產任務按時、按質完成。同時,該系統還支持遠程監控和故障預警,減少了因設備故障導致的生產中斷。此外,APS數字化工廠系統還能夠根據歷史生產數據和市場需求預測,自動生成好的生產計劃,并通過可視化的界面展示給管理者,使其能夠迅速做出決策調整。這種高度集成的數字化管理方式,不僅提高了生產效率和靈活性,還為企業帶來了明顯的經濟效益和市場競爭力。

流程制造APS成本優化系統是現代制造業轉型升級的關鍵驅動力之一。該系統通過集成先進的計劃排程算法與實時成本控制模塊,實現了從原材料采購到成品出庫的全鏈條成本精細化管理。在計劃排程階段,APS系統能夠綜合考慮生產資源、訂單需求、工藝路線等多種因素,生成生產計劃,有效避免了生產過剩或不足導致的成本浪費。同時,系統內置的實時成本監控功能,能夠精確追蹤每一道工序、每一批產品的成本構成,及時發現并糾正成本偏差,確保生產成本始終控制在預算范圍內。此外,該系統還支持多維度成本分析,為管理層提供了詳盡的成本報告,助力企業精確決策,持續優化成本結構,提升整體盈利能力。流程制造APS可對生產過程中的質量波動進行實時監測,及時采取糾正措施。

流程制造APS與離散制造兼容系統不僅優化了生產計劃,還通過集成數據分析與預測功能,為企業的決策支持提供了強有力的依據。系統能夠實時收集生產數據,通過大數據分析預測生產瓶頸、庫存水平及市場需求變化,幫助企業提前制定應對策略。此外,該兼容系統還具備高度的可擴展性和可配置性,能夠根據企業的具體生產需求進行個性化定制,無論是化工、食品加工等流程制造行業,還是汽車、電子等離散制造領域,都能找到適合自己的應用方案。這種靈活性與適應性,使得企業在面對日益激烈的市場競爭時,能夠更加從容不迫,持續保持生產效率和競爭力的優勢。流程制造APS的實時調度功能可快速響應緊急訂單需求。內蒙古流程制造APS交貨期承諾

鋼鐵行業應用流程制造APS提升連鑄機利用率。武漢流程制造APS連續流程管理

在流程制造領域,APS仿真模擬系統的應用不僅限于生產計劃,還深入到供應鏈管理和資源配置等多個層面。它能夠模擬不同供應鏈策略下的物料流動和庫存水平,幫助企業優化庫存成本,減少缺貨風險。同時,通過仿真分析,企業可以更加精確地評估不同資源配置方案的經濟效益,實現資源的高效利用。該系統還支持多工廠協同仿真,對于擁有多個生產基地的企業來說,可以通過模擬不同生產基地之間的協作,優化生產計劃,降低物流成本,提升整體運營效率。流程制造APS仿真模擬系統以其強大的模擬與優化能力,正在成為推動制造業轉型升級的重要力量。武漢流程制造APS連續流程管理

- 山西生產排程管理 2025-07-24

- 流程制造APS生產優化訂做價格 2025-07-24

- 高級生產計劃與排程系統服務多少錢 2025-07-24

- 南昌流程制造APS能源管理 2025-07-24

- 河南設備狀況監測 2025-07-24

- 寧夏高級計劃排程系統 2025-07-24

- 人效管理服務報價 2025-07-24

- 合肥材料加工APS 2025-07-24

- 陜西膏體食品飲料APS 2025-07-24

- 主生產計劃開發商 2025-07-24

- 崇明區PCBA的全自動功能測試有幾種 2025-07-24

- 揚州網絡營銷企劃報價行情 2025-07-24

- 浙江全新自助發卡設備有哪些品牌 2025-07-24

- 初中物理智能平臺安裝 2025-07-24

- 北京無人駕駛查詢機usb攝像頭哪個品牌好 2025-07-24

- 靜安區使用電商平臺代運營 2025-07-24

- 抖音短視頻運營 2025-07-24

- 揚州省電智慧醫療收費 2025-07-24

- 可擴展WorkPlus解決方案 2025-07-24

- 普陀區推薦的3D視覺藝術裝置零售價 2025-07-24