HOJOLO聯軸器對中儀圖片

多維度融合:將對中測量與溫度、振動、油液分析等數據結合,形成設備健康狀態的***評估(如ASHOOTER的多參數診斷功能)。AI智能算法:通過機器學習識別常見對中誤差模式,提供更精細的調整建議,甚至預測未來偏差趨勢(如基于歷史數據預測基礎沉降導致的對中變化)。輕量化與便攜化:設備體積更小、重量更輕(部分型號<2kg),續航能力提升,適配風電、船舶等移動作業場景。選擇對中設備時,需結合設備精度要求(如普通電機可選±0.01mm級別,精密機床需±0.001mm級別)、工況環境(如粉塵多則選高防護等級)和預算,平衡基礎功能與附加價值,確保性價比比較好。漢吉龍聯軸器對中儀應用案例。HOJOLO聯軸器對中儀圖片

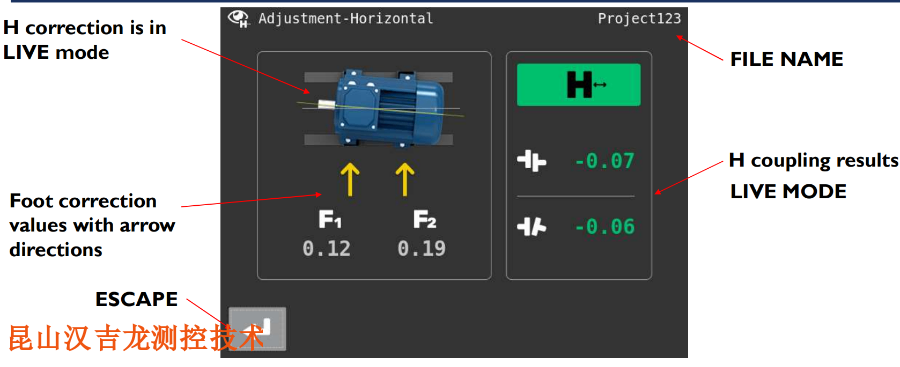

聯軸器對中儀

ASHOOTER-AS500聯軸器對中儀具有多技術融合、操作智能便捷、環境適應性強等特點,在測量精度、故障診斷能力等方面優勢***,具體如下1:多技術融合,三維診斷:集成激光對中(精度達±)、紅外熱成像(測溫范圍-10℃~400℃)與振動分析(10Hz~14kHz頻譜)三大**技術,可實現“幾何精度-溫度場-振動特征”的***設備狀態監測,避**一維度診斷的漏判風險。智能操作,三步即達:采用“尺寸-測量-結果”的三步法對中模式,結合無線藍牙數字傳感器與,操作簡便,無需復雜培訓即可快速完成軸對中。自動模式下,系統能智能匹配比較好測量方案,效率提升70%以上。可視化引導,直觀調整:3D動態視圖實時顯示對中狀態,通過綠、黃、紅顏色指示角度偏差是否達標,還支持右/左三維視圖翻轉。水平調整時提供實時墊片計算,垂直校正時自動生成調整量建議,可有效減少人為誤差。預知性維護,防患未然:熱成像模塊可提**-6個月發現軸承過熱、電機繞組故障等隱患;振動分析模塊通過FFT頻譜與時域波形,能精細識別不平衡、不對中等機械故障,預測性維護能力提升50%。嚴苛環境適應性:具備IP54防護等級的ABS塑料外殼,抗油污、粉塵能力強。鋰離子電池續航8小時。 無線聯軸器對中儀裝置如何判斷愛司聯軸器對中儀的測量數據是否準確?

激光對中儀(主流高精度設備)以激光為測量基準,通過發射器與接收器的光束偏差計算軸系錯位,是目前工業中應用*****的高精度設備。結構組成:激光發射器、接收器(含CCD/CMOS傳感器)、磁力固定支架、主機(帶顯示屏與計算模塊)。**優勢:精度高:分辨率可達,測量誤差≤±,滿足高精度設備(如汽輪機、精密壓縮機)需求。效率快:自動計算偏差值和調整量,無需人工換算,比千分表法節省70%以上時間。適用廣:支持剛性、彈性、膜片等各類聯軸器,可適應高低溫、粉塵等復雜工業環境(部分型號防護等級達IP65)。進階功能:部分**型號(如ASHOOTER系列)集成紅外測溫、振動分析功能,可同步評估設備運行狀態,實現多維度診斷。

設備振動分析模塊應用AS500振動檢測模塊是具有“故障自診斷”測量機械振動的工具。主要檢測各種機械設備的振動速度值、加速度值、位移值、軸承狀態值、異常報警、紅外溫度成像、自動進行頻譜分析等功能的綜合性儀器。并根據測量數據結合ISO10816-3和ISO10816-7振動標準自動生成MCP(機械設備運行狀態圖),所有測量數據均可用綠、黃、橙、紅顏色報警無需人為判斷,顛覆了傳統振動分析儀操作的繁瑣性,其使用的便捷性和直觀性優異,適用于無振動基礎的設備人員操作。HOJOLO 聯軸器對中儀選型指南。

機械主軸對中是保障設備可靠性和經濟性的**環節,而AS500激光對中儀通過融合激光測量、紅外熱成像及振動診斷技術,實現了從精細對中到全生命周期狀態監測的升級。用戶可結合其多維數據,制定更科學的維護計劃,降低綜合運維成本。激光聯軸器對準儀一、機械主軸對中的重要意義故障率與成本控制根據研究,機械不對中導致約50%的機械故障,其影響不僅體現在部件損壞和停機損失,還會***增加能耗(因摩擦增大)并降低產品質量(如加工精度不足導致廢品率上升)。愛司聯軸器對中儀使用效果好嗎?HOJOLO聯軸器對中儀特點

聯軸器對中儀配套軟件介紹。HOJOLO聯軸器對中儀圖片

愛司激光對中儀的發展趨勢(一)智能化與自動化升級未來,愛司激光對中儀將朝著更智能、更自動化方向發展。一方面,儀器將具備更強的自主學習能力,通過對大量設備運行數據的深度學習,自動優化測量方案與故障診斷模型,無需人工過多干預就能精細應對復雜多變的工況。另一方面,自動化操作程度將大幅提升,例如在檢測到軸系偏差后,可自動聯動設備的調整機構進行精確校正,進一步提高對中效率與精度,契合智能工廠無人化、少人化生產需求。HOJOLO聯軸器對中儀圖片

- CCD軸找正儀用途 2025-07-30

- 機械軸找正儀供應商 2025-07-30

- 新疆馬達軸找正儀 2025-07-30

- 廣西馬達軸找正儀 2025-07-30

- 經濟型軸找正儀技術參數 2025-07-30

- 吉林synergys軸找正儀 2025-07-30

- 耦合軸找正儀供應商 2025-07-29

- 歐洲軸找正儀使用 2025-07-29

- 便宜聯軸器對中儀調試 2025-07-29

- 基礎款軸找正儀演示 2025-07-29

- 烏魯木齊導熱油液位計選型 2025-07-30

- 東莞工業轉矩傳感器哪家好 2025-07-30

- 浙江在線監測安裝 2025-07-30

- 浙江多功能水質監測儀報價 2025-07-30

- 遵義專業安全閥檢測中心 2025-07-30

- 廣東多功能擺錘沖擊試驗機生產企業 2025-07-30

- 貴州高溫試驗高低溫試驗箱價格 2025-07-30

- 珠海雙通道光功率探頭81623C 2025-07-30

- 安徽電子大氣污染物監測儀要多少錢 2025-07-30

- 上海品牌儀器儀表調整 2025-07-30