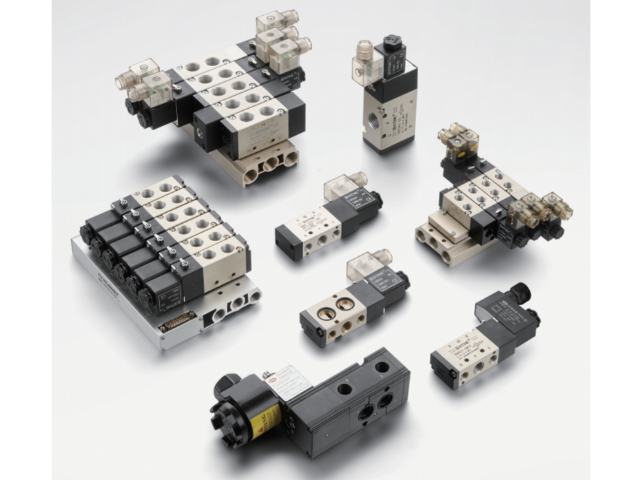

崇明區電磁閥分類

未來電磁閥將向高性能、微型化和多功能集成方向發展。新材料如形狀記憶合金(SMA)可能替代傳統線圈,實現無磁場的靜音驅動。3D打印技術可制造復雜流道的一體化閥體,提升流量效率。在極端環境應用(如航空航天)中,耐輻射、抗沖擊的電磁閥需求增加。此外,模塊化設計允許用戶快速更換功能組件(如不同密封圈或線圈),降低維護成本。隨著綠色制造理念的普及,可回收材料和低功耗設計將成為行業標準,推動電磁閥技術向更高效、環保的方向演進。電磁閥在鍋爐燃燒系統中控制燃氣通斷,確保點火安全與燃燒效率。崇明區電磁閥分類

隨著物聯網、大數據、云計算等新興技術的不斷發展,電磁閥正經歷著深刻的創新變革。物聯網技術使電磁閥實現了遠程監控和管理,用戶可通過手機或電腦隨時隨地查看電磁閥的運行狀態,并進行遠程操作。大數據技術為電磁閥的故障預測和性能優化提供了有力支持,通過對大量運行數據的分析,發現潛在問題并進行針對性改進。云計算技術則實現了數據的存儲和共享,方便用戶對電磁閥的歷史數據進行追溯和分析。這些新興技術的應用,推動了電磁閥向智能化、網絡化方向發展,為工業生產帶來了更高的效率和更低的成本。徐州購買電磁閥維修電話電磁閥在真空系統中需特殊設計,防止氣體反向泄漏影響真空度。

行業標準的完善對于電磁閥的質量保障和市場規范起著重要作用。近年來,國內外相關機構不斷完善電磁閥的行業標準,從產品設計、制造工藝、性能測試到安裝使用,都制定了詳細的規范。在產品設計方面,規定了電磁閥的結構、尺寸、性能參數等;在制造工藝上,對材料選擇、加工精度、表面處理等提出了嚴格要求;在性能測試環節,明確了測試方法和標準。生產企業嚴格按照行業標準進行生產,確保產品質量的一致性和穩定性。同時,行業標準的完善也為用戶提供了選擇產品的依據,促進了電磁閥市場的健康發展。

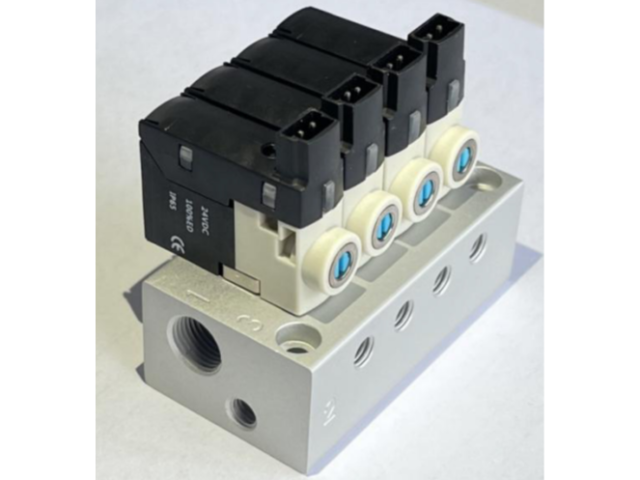

在自動化生產線中,電磁閥是實現設備自動化控制的關鍵元件。以汽車制造生產線為例,電磁閥普遍應用于沖壓、焊接、涂裝和裝配等各個環節。在沖壓工序中,電磁閥控制沖壓機的氣動模具,實現板材的精確沖壓;在焊接工序中,電磁閥控制焊接機器人的動作,確保焊接質量;在涂裝工序中,電磁閥控制涂料和空氣的供應,實現均勻噴涂;在裝配工序中,電磁閥控制氣缸的運動,完成零部件的裝配。通過電磁閥的精確控制,汽車制造生產線實現了高效、穩定的生產,大幅提高了生產效率和產品質量。電磁閥的微型化設計使其適用于醫療設備或便攜式儀器中的精密控制。

現代汽車中,電磁閥被普遍用于動力總成、變速箱及排放系統。例如,燃油噴射系統中的噴油嘴電磁閥,通過ECU控制開啟時間精確調節噴油量;自動變速箱通過換擋電磁閥切換液壓油路,實現檔位變化;渦輪增壓器的廢氣旁通閥也依賴電磁閥調節增壓壓力。此外,新能源汽車的電池熱管理系統使用電磁閥控制冷卻液循環路徑。車用電磁閥需滿足-40℃至150℃的寬溫域要求,并具備抗振動、防塵性能。隨著智能駕駛的發展,線控底盤技術(如線控制動)對電磁閥的響應速度和可靠性提出了更高要求。電磁閥線圈燒毀可能是由于電壓不穩、頻繁通斷或散熱不良導致的。衢州全自動電磁閥生產廠家

電磁閥通過電磁線圈通電產生磁力驅動閥芯運動,從而控制流體通斷或流向。崇明區電磁閥分類

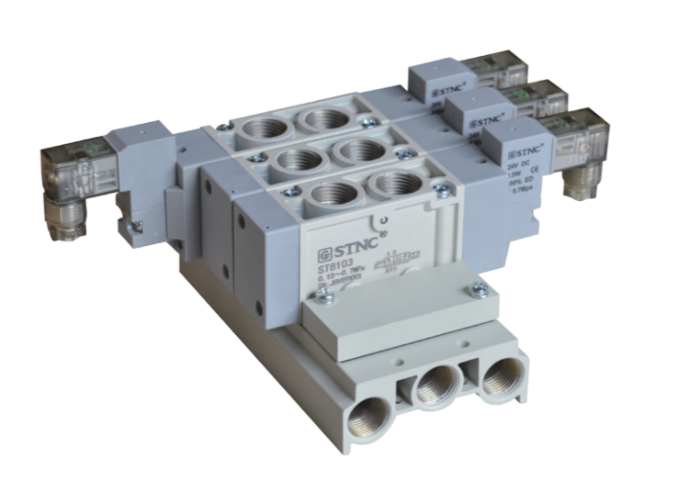

選型電磁閥需綜合考量介質特性(黏度、潔凈度、腐蝕性)、壓力范圍(真空至高壓)、通徑(DN1至DN300)、電壓(AC/DC 12-220V)及環境溫度(-50℃至150℃)。例如,化工行業需選擇聚四氟乙烯襯里的耐酸堿閥,而食品行業則要求316不銹鋼閥體且符合FDA標準。流量系數(Cv值)決定閥的通流能力,需匹配系統需求。此外,響應時間、功耗(如低功耗線圈節能)、防護等級(IP65防塵防水)及認證(CE、UL)也是關鍵指標。錯誤的選型可能導致泄漏(如彈簧疲勞)、線圈燒毀(電壓不匹配)或響應滯后(黏稠介質堵塞)。崇明區電磁閥分類

- 鎮江自動化接頭哪家好 2025-05-16

- 楊浦區全自動電磁閥規格尺寸 2025-05-16

- 淮安全自動電磁閥使用方法 2025-05-16

- 紹興什么是接頭使用方法 2025-05-16

- 浦東新區什么是接頭咨詢報價 2025-05-16

- 泰州耐用電磁閥維修 2025-05-16

- 閔行區制造接頭價格 2025-05-16

- 嘉定區哪里有電磁閥商家 2025-05-16

- 南京購買氣缸什么價格 2025-05-16

- 衢州購買電磁閥操作 2025-05-16

- 十萬級凈化車間供應商家 2025-05-17

- 杭州現代自動化設備生產廠家 2025-05-17

- 蘇州洛氏硬度計維修 2025-05-17

- 浙江銷售ISEL哪個好 2025-05-17

- 吉林國產DOYO柔性振動盤光源亮度均勻 2025-05-17

- 云南少先隊室規劃建設 2025-05-17

- 虹口區庫存非標準液壓缸客服電話 2025-05-17

- 湖北316不銹鋼沖壓板廠家 2025-05-17

- 江西比較好的包裝機供應 2025-05-17

- 浦東新區國產聚乙烯纏繞結構壁管銷售電話 2025-05-17