寧夏電極除硬

微電極的工作面積十分微小,其電極面積大小界限雖不十分嚴格,但這種小尺寸特性賦予了它獨特優勢。一方面,微電極實現了電極的微型化,在一些對空間要求極高的微納器件或生物體內檢測場景中,能輕松適配。另一方面,在電化學分析中,盡管整個電極并非微型化,但其極小的工作面積可使電極反應時發生明顯的極化作用。通過微電極指示出的擴散電流與離子濃度存在線性關系,借此可精確測知溶液中離子的濃度,在痕量分析等方面表現出色。電化學pH調控精度達±0.3。寧夏電極除硬

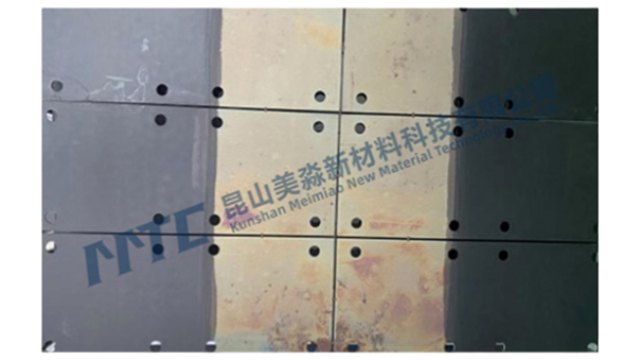

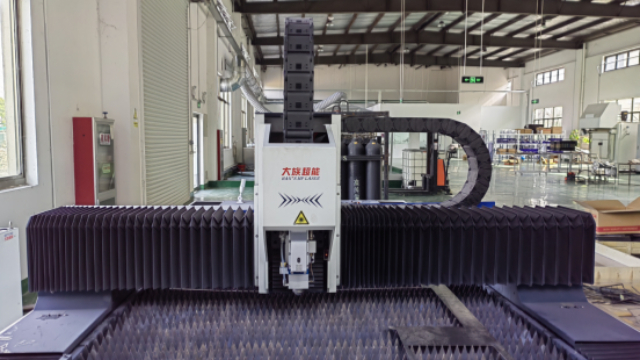

熱分解法是制備鈦電極常用的方法之一。該方法首先將含有活性金屬元素的有機鹽或無機鹽溶液涂覆在鈦基體表面,然后通過高溫熱處理使涂層發生分解反應,形成具有電催化活性的金屬氧化物涂層。在制備鈦基二氧化釕電極時,通常采用四氯化釕的乙醇溶液作為涂液,將其均勻涂覆在經過預處理的鈦基體上,然后在一定溫度下進行多次熱分解,每次熱分解溫度和時間都有嚴格要求,通過控制這些參數,可以精確調控涂層的結構和性能。熱分解法制備的鈦電極具有良好的涂層與基體結合力,且工藝相對簡單,適合大規模生產。內蒙古循壞水電極除硬鈦基涂層電極電解產生次氯酸,殺菌率超99.9%。

PFAS(如PFOA、PFOS)因C-F鍵能高(~116 kcal/mol),常規方法幾乎無法降解。電氧化技術通過陽極生成的·OH和空穴(h?)攻擊PFAS的羧基或磺酸基,逐步脫氟并縮短碳鏈。BDD電極在10 mA/cm2下處理PFOA 4小時,脫氟率>95%,且無短鏈PFAS積累。優化方向包括:①提高電極對PFAS的吸附能力(如碳納米管修飾);②添加助催化劑(如Ce3?)促進C-F鍵斷裂;③開發電流密度(<2 mA/cm2)的長周期運行模式以降低能耗。該技術已被美國EPA列為PFAS處理推薦技術之一。

電極的制備工藝對其電化學性能至關重要。以鈦基涂層電極為例,典型制備流程包括基體預處理(噴砂、酸蝕)、涂層溶液配制(如RuCl?和IrCl?的混合溶液)和熱分解氧化(多次涂覆-燒結循環)。溶膠-凝膠法可制備均勻的納米氧化物涂層,而電沉積法則適合精確控制貴金屬(如Pt)的負載量。關鍵挑戰在于涂層與基體的結合力不足導致的剝落問題,可通過引入中間層(如Ta?O?)或等離子噴涂技術改善。此外,新興的原子層沉積(ALD)技術能實現單原子級精度,用于制備超薄、高活性電極涂層。電化學脫氮技術氨氮去除率>90%。

氰的反應物是電鍍、冶金廢水的典型毒性成分,電氧化技術能將其高效轉化為低毒產物。在堿性條件下(pH>10),氰根(CN?)在陽極被直接氧化為氰酸根(OCN?),進一步水解為CO?和NH?。采用Ti/RuO?-IrO?電極時,CN?去除率可達99.9%,且電流效率高達70%。若廢水中含重金屬(如Cu2?),電氧化還可同步破絡合并沉淀金屬離子。該技術的重要參數是pH控制(防止HCN揮發)和氯離子濃度(NaCl作為電解質時可生成活性氯強化氧化),實際應用中需避免中間產物(如CNCl)的生成風險。脈沖電解模式剝離生物膜效率提升40%。吉林數據中心電極需求

電化學技術處理過程安全環保。寧夏電極除硬

電極氧化反應遵循電化學熱力學原理,可用能斯特方程描述電極電位與反應物濃度的關系。以鐵電極為例,其氧化反應Fe→Fe2?+2e?的標準電極電位為-0.44V(vs SHE)。當系統電位超過該值,熱力學上即可發生自發氧化。在實際水系統中,溶解氧的存在會顯著提高氧化電位,例如O?+2H?O+4e?→4OH?反應的標準電位達+0.40V,二者耦合構成腐蝕電池。溫度每升高10℃,氧化反應速率通常提高1.5-2倍,這對高溫循環水系統的電極選材提出更高要求。寧夏電極除硬

- 山東源力循壞水電極除硬 2025-06-15

- 山西循壞水電極設施 2025-06-15

- 新疆吸收塔除氯除硬系統 2025-06-15

- 湖北源力循壞水除氯除硬 2025-06-15

- 湖北海水淡化電極設施 2025-06-15

- 浙江除氯除硬 2025-06-14

- 湖北除氯設備 2025-06-14

- 循壞水除氯除硬系統 2025-06-14

- 河北除氯除硬 2025-06-14

- 遼寧吸收塔除氯需求 2025-06-14

- 標準土石方工程施工圖片 2025-06-15

- 湖北升膜蒸發器 2025-06-15

- 安徽準確測量煙塵濃度在線監測儀設備價格 2025-06-15

- 惠州DCB功率電子清洗劑廠家電話 2025-06-15

- 山東源力循壞水電極除硬 2025-06-15

- 南通刨花回收隨時上門 2025-06-15

- 上海診所鞋底清洗機源頭廠家 2025-06-15

- 上海本地建筑物清潔服務怎么樣 2025-06-15

- 無錫固體廢棄物處理設備售后服務 2025-06-15

- 深圳織物納米光觸媒 2025-06-15