清遠數控車銑復合培訓

車銑復合的刀具軌跡優化是提高加工效率和質量的重要手段。其中,多種算法被應用于刀具軌跡規劃。例如,等殘留高度算法可以根據工件的形狀和加工精度要求,計算出刀具在不同位置的切削步長,使加工后的表面殘留高度均勻,保證表面質量的一致性。還有基于人工智能的優化算法,如遺傳算法,它能夠對刀具軌跡的多個參數進行全局優化,綜合考慮加工時間、刀具磨損、能量消耗等因素,尋找比較好的刀具路徑組合。通過這些優化算法,可以減少刀具的空行程,提高切削效率,降低刀具磨損,在車銑復合加工復雜形狀工件時,充分發揮機床的加工潛力,提高整體加工效益。車銑復合的發展推動制造業向柔性化、集成化生產模式不斷邁進。清遠數控車銑復合培訓

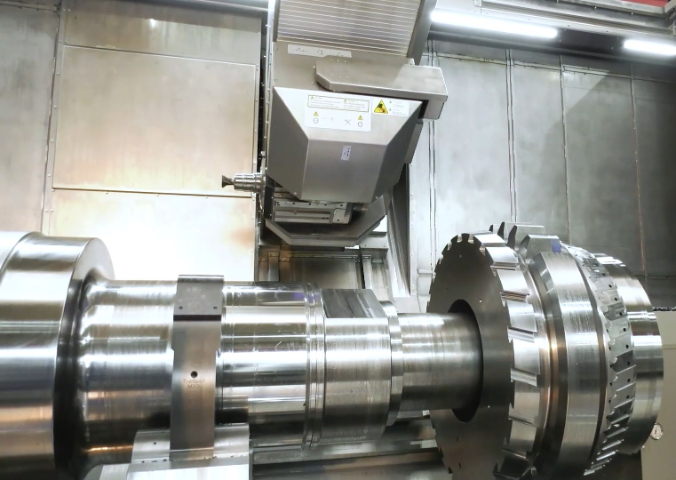

在航空發動機制造領域,車銑復合起著極為關鍵的作用。航空發動機的渦輪軸、渦輪盤等主要部件,材料難加工且形狀復雜,對加工精度和表面質量要求極高。車銑復合機床憑借其強大的多軸聯動加工能力和高精度控制,能夠完成渦輪軸的外圓車削、鍵槽銑削以及渦輪盤的葉片安裝槽銑削等一系列工序。在加工過程中,嚴格控制切削參數和刀具路徑,確保各部位的尺寸精度和形位公差符合設計要求,提高了航空發動機的性能和可靠性。例如,渦輪軸的高精度加工能夠減少發動機運行時的振動和能量損失,車銑復合技術的應用有力地推動了航空發動機制造技術的發展,滿足了航空航天行業對高性能動力裝置的需求。教學車銑復合培訓機構車銑復合機床的熱穩定性設計,可避免因溫度變化導致的加工誤差。

車銑復合與增材制造的協同發展為制造業帶來新機遇。增材制造擅長構建復雜的幾何形狀,但表面質量和精度相對有限。車銑復合則可對增材制造后的零件進行精加工,提高其表面質量和尺寸精度。例如在航空航天領域的輕量化結構件制造中,先通過增材制造技術快速成型具有復雜內部結構的零件毛坯,然后利用車銑復合機床對其外表面進行車削、銑削加工,保證裝配面的精度要求,實現功能與性能的完美結合。這種協同模式不僅縮短了產品研發周期,還拓展了制造工藝的應用范圍,促進了跨學科制造技術的融合創新,為制造、精密產品提供了更高效的解決方案。

車銑復合正朝著自動化生產方向發展。隨著工業 4.0 概念的推進,車銑復合機床與自動化上下料系統、智能倉儲系統等的結合日益緊密。例如,自動化上下料機器人可以根據預設程序,精細地將待加工工件裝載到車銑復合機床的主軸上,并在加工完成后將成品或半成品取下,搬運至指定的倉儲位置。同時,機床內部的刀具自動更換系統也更加智能化,可以根據加工工序的需求,快速準確地更換刀具,無需人工干預。這種自動化生產模式不僅提高了生產效率,減少了人工操作帶來的誤差和勞動強度,還能夠實現 24 小時不間斷生產,進一步提升了車銑復合加工在現代制造業中的生產效能,推動制造業向智能化、高效化轉型。車銑復合加工融合多種工藝,機床的多軸聯動可實現復雜型面加工,在航空航天等領域,助力高精度零部件制造。

在高速列車零部件制造中,車銑復合發揮著重要作用。例如,列車的車軸和齒輪箱等關鍵部件,需要承受高速運行時的巨大載荷和復雜應力。車銑復合機床可以對車軸進行高精度的車削加工,保證其表面硬度、圓柱度和疲勞強度等性能指標。對于齒輪箱,利用銑削功能加工出高精度的齒輪齒面和復雜的箱體內部結構,并且在同一裝夾下完成各部分的加工,確保了齒輪箱的裝配精度和傳動效率。這有助于提高高速列車的運行穩定性、安全性和舒適性,降低列車的運行噪音和維護成本,推動高速列車制造技術的不斷進步,滿足現代軌道交通對高性能零部件的需求。

車銑復合機床的主軸精度,是保障加工精細度的基礎,關乎成品質量優劣。清遠數控車銑復合培訓

在工業機器人零部件制造中,車銑復合有著廣泛應用。工業機器人的關節軸、手臂等部件,需要高精度和高可靠性。車銑復合機床可以對關節軸進行精確的車削和銑削加工,保證其尺寸精度、圓柱度和表面光潔度,滿足關節的高精度裝配和靈活轉動要求。對于手臂部件,利用車銑復合的多軸聯動功能,加工出復雜的外形輪廓和安裝孔位,確保手臂的強度和與其他部件的精確連接。這有助于提高工業機器人的運動精度、負載能力和工作穩定性,推動工業機器人制造技術的發展,為智能制造產業提供高性能的工業機器人設備,提升制造業的自動化和智能化水平。

- 江門數控三軸培訓機構 2025-05-04

- 韶關教學車銑復合培訓機構 2025-05-04

- 肇慶什么是車銑復合教育機構 2025-05-04

- 清遠實操數控車床培訓 2025-05-04

- 教學數控車床教育機構 2025-05-04

- 珠海京雕車銑復合培訓機構 2025-05-04

- 清遠京雕數控車床 2025-05-04

- 云浮編程數控車床加工 2025-05-04

- 肇慶五軸車銑復合價格 2025-05-04

- 惠州三軸車銑復合編程 2025-05-04

- 長寧區消防培訓教程 2025-05-05

- 泉州研究生報名咨詢 2025-05-05

- 馬鞍山普職融通培訓班 2025-05-05

- 萊陽綜合用工風險培訓 2025-05-05

- 獅鷲PC端AI留學平臺名校推薦系統 2025-05-05

- 金華影視表演專業培訓收費 2025-05-05

- 邯山區兒童平衡車精品課電話 2025-05-05

- 溧陽在線語言能力培訓咨詢 2025-05-05

- 黃浦區靠譜的酒店擴香設備價錢 2025-05-05

- 留學規劃咨詢服務平臺 2025-05-05