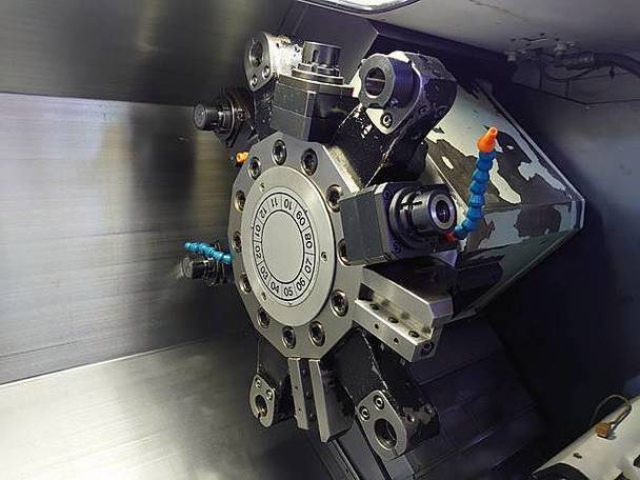

湛江京雕車銑復合機床

展望未來,車銑復合有望在多個技術領域取得突破。在材料加工領域,隨著新型刀具材料和工件材料的不斷涌現,車銑復合機床將不斷優化加工工藝參數,以適應超硬材料、復合材料等難加工材料的高效加工。在微觀加工方面,借助納米技術和超精密加工技術的發展,車銑復合有望實現亞微米甚至納米級的加工精度,用于制造微機電系統等微觀器件。同時,在智能化加工方面,車銑復合機床將進一步融合人工智能、大數據等技術,實現自我診斷、自適應控制和智能決策,例如根據工件的實時加工狀態自動調整切削參數,使加工過程更加智能化、高效化,推動制造業向更高的技術層次邁進。車銑復合的工藝仿真技術,可提前預知加工過程,優化加工方案。湛江京雕車銑復合機床

構建車銑復合的智能化加工系統是未來發展方向。該系統基于大數據分析、人工智能算法和機器學習技術。通過收集大量的車銑復合加工數據,如不同材料的切削參數、刀具壽命數據、機床運行狀態數據等,利用人工智能算法進行分析和學習,使機床能夠自動識別工件材料、形狀和加工要求,智能地生成比較好的加工方案。例如,根據工件的材料硬度自動調整主軸轉速和進給量,根據刀具的磨損情況自動更換刀具或調整刀具補償參數。同時,智能化加工系統還能實現自我診斷和故障預測,提前采取維護措施,提高車銑復合加工的自動化、智能化水平,降低對人工干預的依賴。

在現代制造業中,車銑復合有著廣泛的應用。在汽車制造領域,發動機的曲軸、凸輪軸等關鍵零部件,其形狀復雜且精度要求高,車銑復合加工可確保各表面的尺寸精度與形位公差,提高發動機的性能與可靠性。在醫療器械行業,如手術器械、假肢關節等,車銑復合能夠加工出光滑且精度符合人體工程學的表面,保障醫療產品的安全性與有效性。對于模具制造,車銑復合可在模具的型腔、型芯加工中發揮作用,實現復雜曲面的一次性成型,減少后續打磨等工序,提高模具的生產效率和質量,進而影響到塑料制品、金屬制品等的成型精度與外觀質量,推動整個制造業向高精度、高效率方向發展。

車銑復合加工對刀具提出了特殊要求并呈現獨特應用特點。由于兼具車削和銑削動作,刀具需具備多種功能。例如,一些多功能刀具既要有車削刀刃,又要有銑削齒形,并且要能適應不同的切削速度和進給量。在加工強度合金材料時,刀具材料的選擇至關重要,硬質合金或陶瓷刀具因其高硬度和耐磨性常被選用。同時,刀具的夾持方式也需優化,以保證在高速旋轉和復雜切削力作用下的穩定性。對于一些復雜形狀的工件加工,還需要定制特殊形狀的刀具,如帶有螺旋刃的銑刀,以便在車銑復合加工中高效地去除材料并獲得良好的表面質量,刀具的合理應用是車銑復合加工成功的關鍵因素之一。車銑復合加工時,轉速與進給量的合理調配,是確保加工質量的關鍵因素。

車銑復合的編程相較于單一車削或銑削編程更為復雜。它需要綜合考慮車削與銑削的工藝參數、刀具路徑規劃以及多軸聯動控制。例如,在規劃一個既有外圓車削又有側面銑削的工件編程時,要精確計算車削時的主軸轉速、進給量與銑削時的轉速、進給及切削深度的匹配關系,同時要避免刀具在切換工序時的碰撞干涉。為解決這一復雜性,現代編程軟件應運而生,這些軟件具備圖形化編程界面,編程人員可以直觀地輸入工件形狀、加工要求等參數,軟件自動生成優化的加工程序代碼。并且,還可以通過模擬加工功能,在實際加工前對程序進行驗證和調試,較大降低了編程錯誤率,提高了車銑復合加工的編程效率和準確性。車銑復合機床憑借多軸聯動,可在一次裝夾中完成多種加工,減少定位誤差。中山三軸車銑復合培訓

車銑復合的智能控制系統,可實時監測加工狀態,保障加工過程穩定。湛江京雕車銑復合機床

車銑復合加工的穩定性研究是確保加工質量的關鍵。加工過程中的穩定性受到多種因素影響,如機床的結構剛性、刀具的切削性能、切削參數的合理選擇等。例如,機床的床身采用強度鑄鐵并經過時效處理,提高其剛性,減少振動。在刀具方面,選擇合適的刀具材料和幾何形狀,如硬質合金刀具在加工高強度鋼時具有較好的耐磨性和切削穩定性。同時,通過理論分析和實驗研究,確定比較好的切削參數組合,避免因切削力過大或過小導致的振動和加工不穩定。利用動態信號采集與分析系統,實時監測加工過程中的振動情況,及時調整加工參數,確保車銑復合加工在穩定狀態下進行,提高零件的加工精度和表面質量。

- 惠州京雕數控車床機構 2025-05-06

- 湛江京雕車銑復合機床 2025-05-05

- 梅州什么是數控車床一體機 2025-05-05

- 珠海編程數控車床機床 2025-05-05

- 汕頭實操數控車床教育機構 2025-05-05

- 韶關調機數控車床教育機構 2025-05-05

- 揭陽什么是數控車床加工 2025-05-05

- 汕頭理論數控車床一體機 2025-05-05

- 茂名什么是車銑復合加工 2025-05-05

- 江門數控三軸培訓機構 2025-05-04

- 徐州本地高考復讀咨詢價目 2025-05-06

- 賈汪寄宿考研選擇 2025-05-06

- 茂名大學專升本咨詢 2025-05-06

- 金壇區名優體育類培訓咨詢 2025-05-06

- 阜陽護理專業分類單招政策 2025-05-06

- 北歐戲劇類留學推薦 2025-05-06

- 惠州京雕數控車床機構 2025-05-06

- 黃浦區本地香氛對比價 2025-05-06

- 張家口便宜的數字化營銷有哪些 2025-05-06

- plc如何學習 2025-05-06