佛山哪里有五軸加工系統

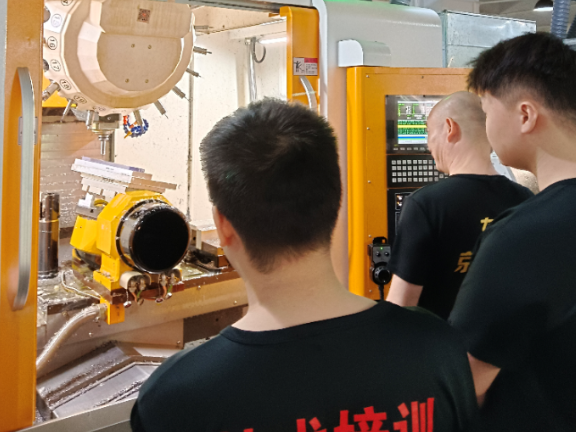

立式搖籃式五軸機床的進給系統與主軸性能直接影響加工效率。以某型號VHU-650為例,其X/Y/Z軸快速進給速度達36m/min,B/C軸轉速25rpm,切削進給范圍1-10000mm/min,支持從粗加工到精加工的全流程覆蓋。主軸采用HSK-A63錐度,最高轉速18000rpm,額定扭矩72-95N·m,可穩定加工淬火鋼、鈦合金等難切削材料。在某航空發動機機匣加工案例中,通過優化B/C軸聯動軌跡,將加工節拍縮短30%,表面粗糙度Ra值達到0.8μm以下,突破了傳統三軸機床的工藝瓶頸。設置坐標系。在編程前,需要首先設置機械手的坐標系。佛山哪里有五軸加工系統

隨著智能制造技術的迭代,立式五軸機床正加速向智能化、集成化方向發展。人工智能技術的引入,使機床能夠實時監測加工狀態,通過機器學習算法自動優化刀具路徑與切削參數,實現自適應加工;物聯網與大數據技術的應用,可構建設備健康管理系統,對機床運行數據進行實時分析,預測故障并提供預防性維護方案,提升設備利用率;此外,輕量化設計與綠色制造理念促使機床采用碳纖維復合材料、節能型伺服系統等新技術,降低能耗與碳排放。未來,立式五軸機床將與數字孿生、工業互聯網深度融合,通過虛擬仿真優化加工工藝,實現從設計、加工到檢測的全流程智能化管理,成為高級制造業轉型升級的關鍵裝備。清遠立式五軸五軸編程可能是一項復雜的技能,需要掌握數學和物理的基本概念。

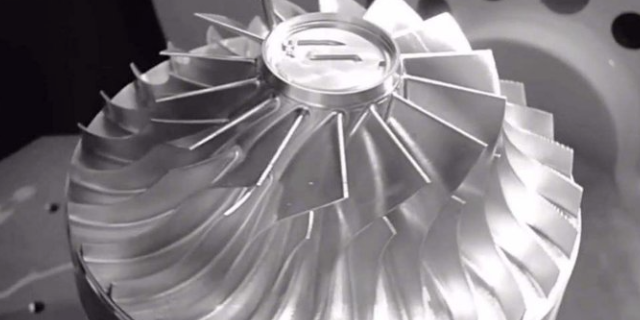

數控五軸加工通過在傳統三軸(X/Y/Z)基礎上引入兩個旋轉軸(A/B/C軸),實現刀具或工件在三維空間中的五自由度協同運動。其關鍵優勢在于突破三軸加工的“直線切削”局限,使刀具軸線能夠實時調整至比較好切削角度,尤其適用于復雜曲面、深腔結構及多面體零件的加工。例如,在航空發動機葉片的加工中,五軸聯動技術可確保刀具始終沿曲面法向切削,避免球頭銑刀頂點切削導致的表面波紋和加工硬化,將表面粗糙度Ra值控制在0.4μm以下,同時提升材料去除率30%以上。此外,五軸加工的“一次裝夾完成五面加工”特性,大幅減少因多次裝夾導致的累積誤差,使零件輪廓精度達到±0.01mm,滿足航空航天、醫療器械等領域對高精度、高一致性的嚴苛要求。

立式五軸加工中心以垂直主軸布局為基礎,通過集成兩個旋轉軸(如B軸繞X軸旋轉、C軸繞Z軸旋轉)實現五軸聯動加工。其典型結構包括X/Y/Z三直線軸與旋轉工作臺或擺動主軸頭的組合,關鍵優勢在于保持主軸垂直切削剛性的同時,通過旋轉軸補償復雜曲面的法向加工需求。例如,搖籃式工作臺機型通過B/C軸聯動,使工件在加工過程中自動調整角度,避免傳統三軸機床因刀具側向切削導致的振動和表面質量下降。在航空零部件加工中,立式五軸機床可一次性完成葉輪、葉片等自由曲面零件的粗精加工,將輪廓精度控制在±0.01mm以內,表面粗糙度Ra值低于0.6μm。此外,其模塊化設計支持擴展第四軸分度臺或在線測量系統,滿足從鋁合金到高溫合金的寬泛材料加工需求。提升產品質量:五軸系統可以減少的切削深度,減少切削力和表面毛刺,提高加工質量。

立式五軸機床憑借垂直加工特性與五軸聯動能力,在加工效率與精度上實現雙重突破。對于航空航天領域的薄壁件,垂直布局使刀具自上而下切削,減少工件變形風險,配合高速銑削技術,可將加工效率提升40%以上,同時表面粗糙度控制在Ra0.8μm以內。在模具制造中,針對深腔、倒扣結構,立式五軸機床可利用擺頭或擺臺的旋轉,實現刀具多角度側銑,避免傳統三軸加工中的多次裝夾與電極加工工序,縮短模具制造周期達35%。此外,機床的五軸聯動功能支持五面加工,一次裝夾即可完成工件五個面的切削,明顯降低裝夾誤差,提升復雜零件的加工精度與一致性,尤其適用于對形位公差要求嚴苛的精密零部件生產。進行仿真調試。在正式加工前,使用計算機軟件進行仿真調試。佛山哪里有五軸加工系統

五軸加工過程中需要承受更多壓力。佛山哪里有五軸加工系統

數控五軸機床通過三個直線軸(X、Y、Z)與兩個旋轉軸(A、B或C軸)的協同運動,實現刀具在三維空間內的任意角度定位與切削。其核心數控系統內置復雜算法,能夠將設計模型轉化為精確的運動指令,通過伺服電機驅動絲杠與導軌,確保各軸以微米級精度執行動作。例如,在航空發動機葉片加工中,五軸聯動可使刀具沿葉片曲面的法線方向切入,避免傳統三軸加工中的“接刀痕”問題,實現曲面的連續切削,表面粗糙度控制在Ra0.4μm以內。此外,機床的旋轉軸采用高精度軸承與直驅技術,減少傳動鏈間隙,配合光柵尺與編碼器的全閉環反饋,使定位誤差控制在±0.003mm,為精密制造提供可靠保障。佛山哪里有五軸加工系統

- 肇慶編程五軸如何區分 2025-06-26

- 數控五軸培訓哪里好 2025-06-26

- 珠海五軸操作規范 2025-06-26

- 中山五軸編程需要什么功底 2025-06-26

- 肇慶真假五軸那個更好 2025-06-26

- 茂名關于五軸如何區分 2025-06-26

- 深圳什么五軸需要什么學歷 2025-06-26

- 佛山哪里有五軸加工系統 2025-06-26

- 梅州三軸機床和五軸加工機床 2025-06-26

- 肇慶如何知道五軸 2025-06-26

- 嘉定區便宜的香氛資費 2025-06-26

- 湖南謝崗蔬菜配送系統 2025-06-26

- 民進高復班排名榜 2025-06-26

- 保定國內網頁設計 2025-06-26

- 紹興越秀升本培訓浙江專升本課程培訓 2025-06-26

- 芬蘭大學留學多少錢 2025-06-26

- 湖州中度感統平衡 2025-06-26

- 廣東無人機培訓就業 2025-06-26

- 浙江附近護士執業資格考試 2025-06-26

- 秦皇島網站制作報名咨詢 2025-06-26