廣東關于五軸介紹資料

立式五軸機床正朝著智能化、高動態性能與綠色制造方向發展。智能化方面,AI驅動的CAM軟件可自動生成比較好刀具路徑,并通過實時監測切削力、振動等參數動態調整進給速度,將加工效率提升15%-20%。例如,某機型通過機器學習算法預測刀具磨損狀態,提前更換刀具可避免因崩刃導致的零件報廢。高動態性能方面,直線電機驅動與雙驅同步控制技術使X/Y軸加速度達1.5G,定位精度達到±0.003mm,滿足航空發動機機匣等高精度零件的加工需求。綠色制造方面,微量潤滑技術(MQL)與干式切削工藝的普及,使切削液使用量減少90%,同時降低能耗20%以上。據市場預測,到2027年,立式五軸機床在新能源汽車、3C電子及醫療行業的滲透率將提升30%,成為推動制造業高級化轉型的關鍵設備。五軸數控機床能夠一次裝夾完成零件五面加工,解決了三軸數控機床無法實現的特殊功能。廣東關于五軸介紹資料

立式五軸機床采用主軸垂直于工作臺的布局設計,相較于水平布局,這種結構能有效利用重力輔助排屑,避免切屑堆積影響加工精度與表面質量,尤其適用于鋁、鎂合金等輕型材料的高速切削。機床通常配備雙擺臺或雙擺頭結構,雙擺臺模式下,工件在兩個旋轉軸(如A軸與C軸)帶動下靈活轉動,配合X、Y、Z直線軸實現五軸聯動;雙擺頭設計則由主軸頭完成旋轉動作,更適合大型工件加工,減少工件承重對精度的影響。其床身多采用高剛性鑄鐵或礦物鑄件,通過有限元優化結構設計,增強抗震性能,結合高精度直線導軌與直驅電機,可實現0.001mm級的直線定位精度和±3弧秒的旋轉定位精度,為復雜曲面加工提供穩定支撐。陽江學習五軸數控五軸加工中心是一種數控機床,具有五個運動軸的能力。

立式搖籃式五軸機床集成了多項先進技術,為加工過程帶來明顯優勢。其一,智能化的五軸聯動控制技術,通過數控系統對刀具路徑的實時優化,自動計算刀具姿態和運動軌跡,確保在復雜曲面加工中刀具始終保持比較好切削狀態,降低編程難度,提高加工效率。其二,熱穩定性技術,機床配備溫度傳感器和熱變形補償系統,實時監測機床關鍵部位的溫度變化,并自動調整補償參數,有效抑制熱變形對加工精度的影響,保證長時間連續加工的精度穩定性。其三,高精度的旋轉軸傳動技術,采用力矩電機直接驅動旋轉軸,消除了傳動鏈間隙,提高了旋轉軸的動態響應性能和定位精度,配合高精度的光柵尺反饋,實現全閉環控制,使旋轉軸的定位精度達到±5弧秒,重復定位精度達±2弧秒。這些技術的應用,使立式搖籃式五軸機床在加工精度、效率和穩定性方面達到行業前列水平。

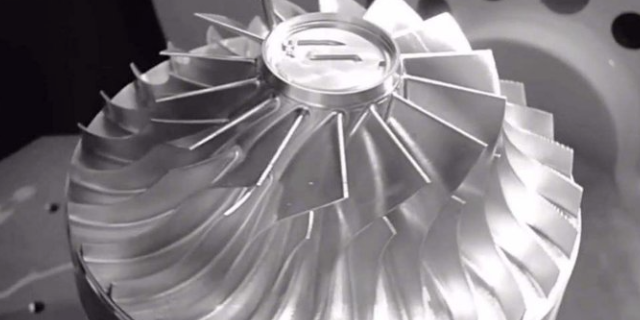

數控五軸加工通過在傳統三軸(X/Y/Z)基礎上引入兩個旋轉軸(A/B/C軸),實現刀具或工件在三維空間中的五自由度協同運動。其關鍵優勢在于突破三軸加工的“直線切削”局限,使刀具軸線能夠實時調整至比較好切削角度,尤其適用于復雜曲面、深腔結構及多面體零件的加工。例如,在航空發動機葉片的加工中,五軸聯動技術可確保刀具始終沿曲面法向切削,避免球頭銑刀頂點切削導致的表面波紋和加工硬化,將表面粗糙度Ra值控制在0.4μm以下,同時提升材料去除率30%以上。此外,五軸加工的“一次裝夾完成五面加工”特性,大幅減少因多次裝夾導致的累積誤差,使零件輪廓精度達到±0.01mm,滿足航空航天、醫療器械等領域對高精度、高一致性的嚴苛要求。五軸加工中心的工作原理是通過數控系統加工在工件上進行切削加工。

相較于三軸機床,五軸機床的優勢在于加工自由度與效率。三軸機床加工復雜曲面時需多次裝夾或使用專門使用夾具,而五軸機床通過旋轉軸聯動實現單次裝夾完成多面加工,效率提升明顯。例如,在模具型腔加工中,五軸機床較三軸機床減少裝夾次數3-5次,加工周期縮短60%。與四軸機床相比,五軸機床的靈活性更高。四軸機床(如帶旋轉工作臺的三軸機床)只能實現工件分度加工,而五軸機床可實時調整刀具軸線,適應更復雜的曲面特征。例如,在加工螺旋槳葉片時,四軸機床需分多段加工并拼接,而五軸機床可一次性完成螺旋曲面加工,避免接刀痕導致的性能下降。動床式五軸機床的主軸頭是在工作臺上移動的。深圳五軸那個更好

五軸機床在加工復雜零件時,可以把很多原本要進行二次操作才能完成的動作合并在一起,從而提高了效率。廣東關于五軸介紹資料

盡管數控五軸技術優勢明顯,但其研發與應用仍面臨諸多挑戰。首先,五軸聯動的編程復雜度遠超三軸系統,需專業的CAM軟件與編程人員協同作業,同時刀具路徑的優化需兼顧加工效率與表面質量,對編程技術提出更高要求;其次,機床的動態性能與熱穩定性是影響加工精度的關鍵因素,高速旋轉軸的振動控制、長時間運行的熱變形補償仍是行業研究重點;此外,五軸機床的高昂成本與維護難度也限制了其普及,尤其是高精度直驅電機、光柵尺等關鍵部件依賴進口,增加了設備的采購與維護成本。行業亟需通過自主創新與產學研合作,突破技術瓶頸,降低設備成本,推動五軸技術的廣泛應用。廣東關于五軸介紹資料

- 廣東ABC五軸如何區分 2025-08-01

- 江門安卡五軸磨床 2025-08-01

- 韶關新代五軸編程 2025-08-01

- 茂名三加二五軸數控普及是 2025-07-31

- 潮州新代五軸編程培訓 2025-07-31

- 廣州關于五軸培訓中心 2025-07-31

- 惠州五軸機床 2025-07-31

- 中山五軸編程需要什么功底 2025-07-31

- 肇慶學習五軸操機 2025-07-31

- 珠海ABC五軸基礎知識 2025-07-31

- 淮安轉學到上海怎么辦 2025-08-01

- 非藝術類專升本線下課程 2025-08-01

- 翰林學堂藝文沖刺教學班要交多少學費 2025-08-01

- 虹口區附近現代雙語幼兒園哪家好 2025-08-01

- 臨朐附近人力資源培訓與咨詢服務內容 2025-08-01

- 國際化的私立幼兒園在哪里 2025-08-01

- 楊浦職業消防培訓咨詢 2025-08-01

- 番禺區自動化培訓PLC培訓哪家靠譜 2025-08-01

- 古北新區學E駕照駕校 2025-08-01

- 貴州性價比高的成人高考培訓機構哪家靠譜 2025-08-01