浙江加長快裝接頭ISO標準

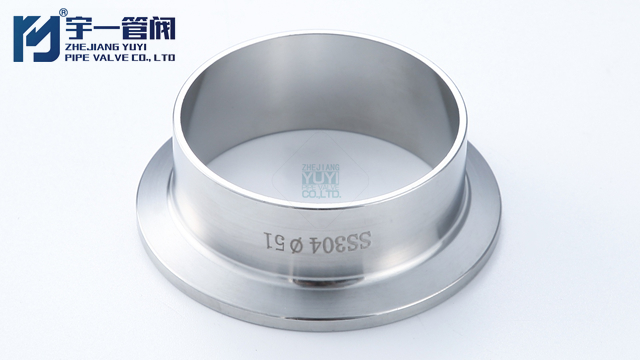

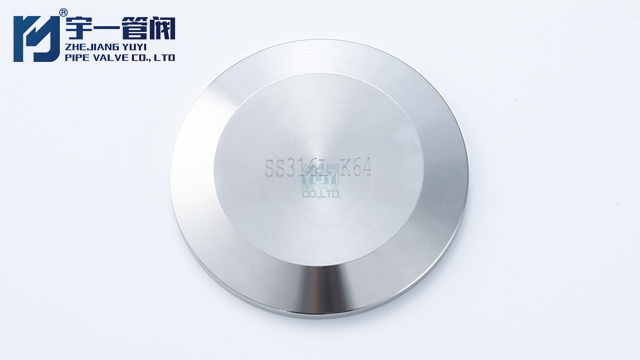

隨著環保意識的提升與綠色制造理念的普及,快裝接頭的材料選擇逐漸向環保化、可持續化轉型。通過采用可回收、低污染、高性能的材料,不僅降低生產與使用過程中的環境負荷,更推動行業朝著循環經濟方向發展。可回收材料成為快裝接頭的重要選擇。不銹鋼憑借優異的耐腐蝕性能與無限次回收特性,成為應用的環保材質。304、316L不銹鋼快裝接頭在使用壽命結束后,可通過專業回收流程提煉再加工,金屬回收率超95%,減少資源浪費。鋁合金同樣具備輕質、度與可回收優勢,在航空航天與汽車制造領域,鋁合金快裝接頭回收后重熔制成新部件,有效降低能耗與碳排放。低污染、無毒害材料的應用保障生態安全。食品級快裝接頭采用符合FDA標準的硅膠密封件,避免傳統橡膠制品中有害添加劑的釋放,保障食品生產安全;在水處理系統中,聚偏氟乙烯(PVDF)材質的快裝接頭耐化學腐蝕且不析出有害物質,防止水體二次污染。此外,生物基材料的研發為環保升級提供新方向,部分企業嘗試用聚乳酸()等可降解材料制造快裝接頭配件,使用后可自然分解,減少塑料垃圾堆積。環保材料的應用推動快裝接頭行業可持續發展。一方面,企業通過優化材料配方與生產工藝,降造過程中的能耗與污染物排放;另一方面。 在醫療設備中,快裝接頭用于輸送氣體和液體,確保醫療過程安全穩定。浙江加長快裝接頭ISO標準

在空調系統的安裝與維護過程中,傳統連接方式因焊接復雜、密封性差等問題,常導致工期延長與能耗增加。快裝接頭以其便捷、高效、可靠的特性,成為空調系統快速安裝的理想選擇,有效提升施工效率與系統穩定性。快裝接頭的快速拆裝設計大幅縮短安裝時間。傳統空調銅管連接需專業人員進行焊接操作,不僅耗時,還存在漏氟風險。而快裝接頭采用卡扣式或螺紋式結構,施工人員無需焊接工具,徒手或借助簡單扳手即可在數分鐘內完成管道連接。在大型商業建筑的中央空調安裝中,使用快裝接頭后,單臺外機與室內機的管路連接時間從2小時縮短至20分鐘,加快工程進度。密封性保障是快裝接頭的優勢之一。空調系統對密封性要求極高,任何微小泄漏都會導致制冷效率下降。快裝接頭配備高精度密封墊圈,如丁腈橡膠或氟橡膠材質,通過預緊力實現緊密貼合,確保冷媒零泄漏。某品牌家用空調采用快裝接頭后,經氣密性測試,壓力損失率低于,遠優于傳統焊接方式,有效保障制冷效果與節能性能。此外,快裝接頭的高度適配性降低安裝難度。其標準化接口設計支持不同管徑、材質管道的快速對接,無論是銅管與鋁管混合連接,還是新舊設備接口轉換,都能通過變徑快裝接頭輕松解決。 浙江60mm快裝接頭定制快裝接頭通過模塊化設計,可快速組合不同功能部件,構建復雜管路系統。

新能源產業的蓬勃發展對設備連接提出更高要求,快裝接頭憑借快速拆裝、高可靠性和靈活適配等特性,在光伏、風電、儲能等領域實現創新突破,為新能源設備的高效運行與智能化升級提供有力支撐。在光伏發電系統中,快裝接頭解決了組件快速安裝與維護難題。傳統光伏電站的電纜連接多采用壓接或焊接方式,安裝效率低且后期檢修復雜。新型防水快裝接頭采用卡扣式設計,內置絕緣密封膠圈,操作人員需將電纜插入接頭并鎖緊卡扣,即可完成連接,單組組件安裝時間縮短至30秒,大幅提升電站建設效率。同時,快裝接頭的模塊化特性支持組件快速更換,在組件出現故障時,運維人員可在不影響其他線路的情況下快速替換,降低停機損失。風電設備領域,快裝接頭助力提升海上風機的安裝與維護效率。海上風機的塔筒、機艙與葉片間的液壓管路、電氣線路連接,面臨高鹽霧、強振動等惡劣環境。耐腐蝕性快裝接頭采用316L不銹鋼材質與特殊密封結構,可在-40℃至80℃溫度范圍內穩定運行,承受50bar以上壓力,確保液壓系統零泄漏。其快拆設計使海上風機檢修時間縮短60%,維護人員無需復雜工具即可快速拆卸管路,降低高空作業風險與維護成本。在儲能系統中,快裝接頭推動電池組的模塊化設計與快速擴容。

在管道系統的安裝與維護中,傳統連接方式常因耗時久、操作復雜成為效率瓶頸。快裝接頭憑借“即插即連”的特性,被譽為管道系統的“閃電連接器”,以顛覆性的連接速度與可靠性,重塑工業管道的運行模式。快裝接頭的閃電連接效能,源于精巧的機械結構設計。卡扣式快裝接頭內置彈簧鎖扣,操作人員需對準接口輕推,鎖扣瞬間咬合,即可完成連接,整個過程不超過5秒;螺紋式快裝接頭則采用大螺距、淺牙型設計,相比傳統細牙螺紋,旋緊時間縮短70%,單手即可快速操作。這種快速拆裝特性,使管道系統的組裝、檢修效率大幅提升,如在大型石化裝置檢修中,快裝接頭可將管道拆卸時間從數小時壓縮至半小時內,減少設備停機損失。除速度優勢外,快裝接頭在性能上同樣表現。其密封結構采用雙層O型圈或唇形密封設計,結合高精度加工的密封面,能在高壓、高溫或強腐蝕環境下保持零泄漏。例如,在天然氣輸送管道中,快裝接頭可承受40bar以上壓力,確保氣體安全傳輸;在食品飲料管道系統中,食品級快裝接頭通過鏡面拋光處理與密封材料,防止微生物污染,滿足衛生生產標準。快裝接頭的應用徹底改變了管道系統的運維模式。其模塊化連接特性支持管道快速重組與擴展。 快裝接頭的生產工藝嚴格,質量穩定可靠,符合國際行業標準。

在工業生產向智能化、柔性化轉型的背景下,模塊化設備以其靈活組裝、快速迭代的優勢備受青睞,而快裝接頭憑借獨特性能,成為實現模塊化設備高效連接的要素,堪稱“連接神器”。快裝接頭的快速拆裝特性為模塊化設備組裝按下“加速鍵”。卡扣式、杠桿式等結構設計,使操作人員無需借助復雜工具,徒手即可在數秒內完成模塊間的連接與分離。在自動化生產線中,當需要調整生產工藝時,工人可快速拆卸并更換特定功能模塊,如將食品包裝線的貼標模塊替換為噴碼模塊,整個過程需幾分鐘,極大縮短設備調試時間,滿足多品種、小批量的生產需求。強大的兼容性是快裝接頭適配模塊化設備的關鍵。其擁有豐富的規格型號,可兼容不同材質、管徑的管道與設備接口,無論是金屬、塑料材質,還是從微型管道到大型工業管件,都能實現無縫對接。同時,快裝接頭支持多種流體介質傳輸,從氣體、液體到高粘度漿料,均能穩定連接,確保模塊化設備在不同應用場景下正常運行。例如,在新能源電池生產線上,快裝接頭可同時連接電解液輸送管路與惰性氣體保護管道,助力模塊化設備實現多工序協同作業。便捷的維護性進一步凸顯快裝接頭的價值。當模塊化設備某一模塊出現故障時。 快裝接頭的快拆設計,便于對管路進行清洗和維護,保持系統清潔。焊接式快裝接頭價格

快裝接頭內部結構精密,流體阻力小,能提高介質輸送效率,降低能耗。浙江加長快裝接頭ISO標準

快裝接頭的連接強度與可靠性是保障工業系統穩定運行的要素。近年來,行業圍繞材料革新、結構優化及檢測技術升級開展研究,有效提升了快裝接頭在復雜工況下的性能表現。材料性能是連接強度的基礎。新型合金材料的應用增強接頭承載能力,例如鎳基合金憑借耐高溫、度特性,在高溫高壓環境下仍能保持優異的機械性能;鈦合金則以低密度、高比強度優勢,適用于航空航天等對重量敏感的領域。同時,納米增強技術的應用進一步強化材料性能,通過在金屬基體中添加碳納米管或石墨烯,接頭的硬度、韌性與疲勞壽命均大幅提升。結構設計優化從力學原理出發,提升連接可靠性。創新的多向鎖緊結構通過卡扣、螺紋、楔塊等多重機械鎖定方式,分散應力集中,防止接頭松動。例如,杠桿式快裝接頭利用杠桿原理產生的預緊力,使連接強度提升30%以上;部分快裝接頭采用錐形密封面與O型圈組合結構,通過流體壓力實現動態自密封,確保在振動、沖擊等復雜工況下保持零泄漏。此外,有限元分析(FEA)技術的應用,可模擬不同工況下接頭的應力分布,輔助優化結構設計,減少薄弱環節。檢測驗證體系的完善為可靠性提供科學依據。除傳統的拉伸、耐壓測試外,疲勞壽命測試、振動測試等動態評估手段被廣泛應用。 浙江加長快裝接頭ISO標準

- 浙江SS304彎頭質量 2025-05-05

- 食品級快裝金屬軟管零售 2025-05-05

- 浙江潔凈封頭批量 2025-05-05

- 60mm快裝接頭廠家供應 2025-05-05

- 浙江沖壓管支架咨詢 2025-05-05

- 溫州GMP快裝隔膜閥零售 2025-05-05

- 溫州卡箍式快裝接頭浙江宇一 2025-05-05

- 溫州SS304快裝接頭零售 2025-05-05

- 浙江加長快裝接頭ISO標準 2025-05-05

- 插銷旋轉清洗球宇一管閥 2025-05-05

- 舟山托巴管流量計選擇 2025-05-05

- 福建小型污水流量計銷售商 2025-05-05

- LIDAR定標板 2025-05-05

- 江西全壽命軸承試驗機 2025-05-05

- 云南智能單晶硅差壓變送器 2025-05-05

- 合肥Brookfield錐板粘度計操作視頻 2025-05-05

- 黃浦區常見減壓閥維保 2025-05-05

- 山東混合污水流量計代理商 2025-05-05

- 北京本地高純鍺伽瑪能譜儀產品原理 2025-05-05

- 山東鎢燈絲掃描電子顯微鏡原位測試 2025-05-05