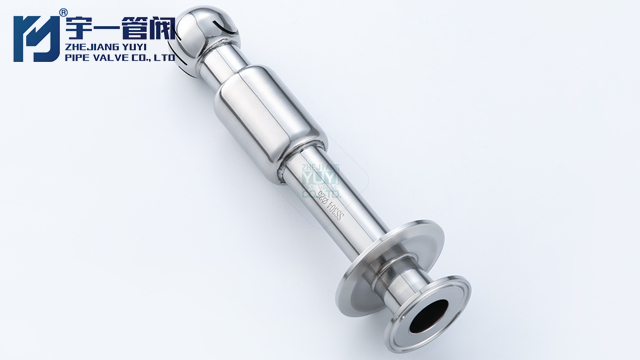

SS304旋轉清洗球報價

旋轉清洗球在工業清潔中承擔重要角色,但其長時間運行可能出現多種故障。掌握常見故障的排查思路與解決方法,有助于快速恢復設備性能,保障清潔工作高效開展。噴射異常是最常見的故障之一。若出現水流分散、壓力不足或噴射范圍縮小,首先需檢查清潔液的壓力和流量是否達標,可通過壓力表確認管道壓力是否符合清洗球工作要求。若壓力正常,則可能是噴嘴堵塞,多由清潔液雜質、水垢或殘留污垢堆積導致。此時應拆卸清洗球,使用軟毛刷、細針或疏通工具清理噴嘴,必要時將清洗球浸泡在中性清潔劑中,軟化頑固污垢后再進行沖洗。若噴嘴磨損嚴重,需及時更換新部件。旋轉故障同樣影響清潔效果。當清洗球出現轉速減慢、卡頓或完全不旋轉的情況時,需從動力系統和機械部件兩方面排查。檢查驅動軸是否潤滑不足或生銹,若潤滑不良,可涂抹耐高溫、耐水的潤滑劑;若驅動軸生銹,需進行除銹處理并更換密封件。此外,查看軸承是否磨損,磨損的軸承會增加旋轉阻力,需及時更換。對于氣動或電動驅動的清洗球,還需檢查氣源壓力、電路連接或電機運轉是否正常,確保動力供應穩定。泄漏問題則需重點關注密封部位。若清洗球與管道連接處出現滲漏,可能是密封墊片老化、損壞或安裝不當所致。 旋轉清洗球的旋轉速度穩定,保證清洗力度均勻,避免局部清洗不足。SS304旋轉清洗球報價

乳品加工管道因輸送高蛋白質、高脂肪的液態物料,易殘留污垢并滋生微生物,清潔難度大。將旋轉清洗球集成至在線清洗(CIP)系統,可實現乳品加工管道的高效、自動化清潔,保障食品安全與生產連續性。在集成設計上,旋轉清洗球需與CIP系統的管道布局、流量控制及控制系統深度適配。針對乳品管道管徑多樣(通常為DN25-DN100)的特點,選用不同規格的清洗球,其尺寸精確匹配管道內徑,確保水流噴射覆蓋無死角。同時,采用快裝式連接頭,實現清洗球與管道的快速對接與拆卸,便于維護和檢修。在控制系統集成方面,清洗球與CIP系統的PLC(可編程邏輯控制器)相連,操作人員通過控制面板預設清洗程序,包括清洗時間、旋轉速度、噴射壓力等參數,系統自動控制清洗球按流程運行。集成后的清洗流程分為預沖洗、堿洗、酸洗、漂洗和消毒五個階段。預沖洗階段,常溫清水以30-40bar壓力對管道進行初步沖洗,去除表面浮料;堿洗環節,60-70℃的堿性清潔劑在80-100bar壓力下,配合清洗球180-220轉/分鐘的高速旋轉,有效溶解蛋白質、脂肪等頑固污垢;酸洗階段使用酸性清潔劑去除管道內壁的無機鹽沉淀;漂洗過程用去離子水徹底清潔劑殘留;采用85℃以上的熱水或食品級消毒劑進行消毒殺菌。 溫州內螺紋旋轉清洗球定制在乳制品生產中,旋轉清洗球保障奶罐清潔,確保產品質量安全。

在工業清潔領域,旋轉清洗球與靜態清洗裝置是兩類常見的清潔設備。它們在清潔原理、結構設計上的差異,導致性能表現各有優劣,適用于不同的清潔場景。清潔效率上,旋轉清洗球優勢。它通過高壓流體驅動球體高速旋轉,配合多角度噴射的清潔液,形成動態清潔模式。以食品飲料行業的儲罐清潔為例,旋轉清洗球可在15-20分鐘內完成清潔;而靜態清洗裝置依賴固定噴頭噴淋,清潔相同儲罐往往需要1-2小時,效率差距達3-4倍。動態清洗方式使旋轉清洗球能快速沖刷設備表面,有效剝離頑固污垢,大幅縮短清潔時間。覆蓋范圍方面,旋轉清洗球實現360度無死角清潔。其球體旋轉配合多向噴嘴,可覆蓋設備內壁、頂部、底部及拐角等各個部位;靜態清洗裝置的噴頭位置固定,存在較多噴射盲區,尤其是復雜結構設備的死角、縫隙處難以觸及,常需人工輔助清潔,影響清潔效果與效率。在適應性上,旋轉清洗球更勝一籌。它可根據設備類型、污垢程度靈活調整噴射壓力、旋轉速度和清洗時間,適配不同工況。在化工行業,面對強腐蝕性介質導致的頑固結垢,旋轉清洗球通過提高壓力與轉速增強清潔力度;靜態清洗裝置則缺乏調節能力,難以應對復雜工況,清潔效果受限于預設噴頭角度與壓力。能耗與維護成本上。

在工業清潔領域,旋轉清洗球的故障常導致清潔失效與生產中斷。故障預警系統通過融合物聯網、大數據與人工智能技術,實現從被動維修到主動預防的轉變,成為智能維護的新突破。故障預警系統以多類型傳感器為感知。振動傳感器實時監測清洗球運轉時的振動頻率與幅度,若出現軸承磨損、部件松動等異常,振動信號將偏離正常值;壓力傳感器持續追蹤噴射壓力變化,當噴嘴堵塞或管路泄漏時,壓力波動數據會觸發預警;溫度傳感器則監測驅動電機與關鍵部件溫度,避免因過熱引發故障。這些傳感器采集的實時數據,通過無線傳輸模塊上傳至云平臺,構建設備運行數據庫。基于大數據分析與機器學習算法,系統能夠精細識別故障隱患。通過對歷史數據的深度學習,系統建立正常運行狀態下的參數模型,當實時數據與模型偏差超過閾值時,自動觸發預警。例如,若清洗球旋轉速度突然下降5%,且伴隨振動頻率異常,系統可快速判斷為驅動軸卡滯或電機故障,并推送故障診斷報告及維修建議至運維人員移動端。部分先進系統還支持故障發展趨勢預測,提前一周甚至更長時間預判潛在問題,為維護爭取充足時間。在實際應用中,故障預警系統展現出優勢。某大型啤酒廠引入該系統后。 旋轉清洗球噴射出的扇形水流,覆蓋面廣,有效縮短清洗時間。

高壓旋轉清洗球憑借強大的噴射壓力實現高效清潔,但壓力的精細調節與安全操作是避免設備損壞、人員傷害的關鍵。嚴格遵循壓力調節與安全操作規范,可確保其穩定、安全運行。在壓力調節方面,高壓旋轉清洗球通常配備壓力調節閥、壓力傳感器和智能控制系統。操作人員需根據清潔對象的材質、污垢類型及頑固程度,合理設定壓力參數。例如,清洗普通金屬設備表面的輕度污垢時,壓力可設定在60-80bar;若處理化工反應釜內壁的頑固結垢,則需將壓力提升至120-150bar。調節時應遵循“由低到高、逐步遞增”原則,避免壓力驟升損壞設備。同時,通過壓力傳感器實時監測系統壓力,當實際壓力與設定值偏差超過5%時,智能控制系統自動報警并調整,確保壓力穩定。安全操作規范涵蓋作業前、中、后的全流程。作業前,需對清洗球、連接管路、驅動系統進行檢查,確保無泄漏、無松動;操作人員必須穿戴防護裝備,包括防砸鞋、護目鏡、耐高壓防護服,避免高壓水流沖擊造成傷害。作業中,嚴禁人員正對清洗球噴射方向,設備運行時不得擅自拆卸或調整部件;若需臨時停機檢查,必須先釋放系統壓力至零。此外,設定壓力上限值,當壓力超過安全閾值時,系統自動切斷動力源,防止超壓運行。作業結束后。 防撞擊設計的旋轉清洗球,在清洗過程中不會損傷設備內壁。溫州內螺紋旋轉清洗球定制

旋轉清洗球通過標準化生產,質量可靠,可快速投入各類清洗場景使用。SS304旋轉清洗球報價

在工業浪潮下,智能監測型旋轉清洗球通過融合物聯網、傳感器與數據分析技術,將清潔過程從經驗驅動轉向數據驅動,開啟了數據化清潔管理的新篇章。智能監測型旋轉清洗球集成多種高精度傳感器,實時采集關鍵運行數據。壓力傳感器監測清潔液噴射壓力,流量傳感器記錄液體消耗量,溫度傳感器監控工作環境溫度,而污垢濃度傳感器則能直接檢測設備表面的清潔程度。這些數據通過物聯網模塊實時傳輸至控制系統,形成可視化的清潔數據看板。例如在制藥企業的無菌生產線上,清洗球內置的生物負載傳感器可實時反饋設備表面微生物數量,一旦超過閾值,系統立即啟動強化清潔程序,確保生產環境持續符合GMP標準。數據的深度應用賦予清潔管理更高的精細性與科學性。通過對歷史清潔數據的分析,系統能夠預測設備污垢積累規律,提前規劃清潔計劃,避免過度清潔或清潔不足。某食品飲料集團利用智能監測型旋轉清洗球的數據分析,發現生產線儲液罐在每周三下午因生產負荷增加,污垢殘留量明顯上升,據此優化清潔周期,將周三的清潔頻次從每日一次增加到兩次,使設備清潔合格率從92%提升至99%。此外,清潔數據還可用于生成合規報告,滿足行業監管要求,為企業通過HACCP、ISO等認證提供有力支撐。 SS304旋轉清洗球報價

- 溫州SS304取樣閥廠家直銷 2025-05-06

- 浙江六角快裝外絲質量 2025-05-06

- 溫州快裝四通廠商 2025-05-06

- 浙江SS316L噴淋球詢價 2025-05-06

- 內絲旋轉清洗球廠商 2025-05-06

- 浙江U型快裝金屬軟管詢價 2025-05-06

- 浙江SS304彎頭質量 2025-05-05

- 食品級快裝金屬軟管零售 2025-05-05

- 浙江潔凈封頭批量 2025-05-05

- 60mm快裝接頭廠家供應 2025-05-05

- 湖南工礦企業用干燥烘箱使用方法 2025-05-06

- 連云港-60度超低溫冰箱定制 2025-05-06

- 東莞質量熱成像儀配件 2025-05-06

- 奉賢區現代液壓插裝閥安裝 2025-05-06

- 長沙實時性強應力測試供應商家 2025-05-06

- 新加坡三氣時差培養箱無打擾監控 2025-05-06

- 山西外螺紋安全閥廠家 2025-05-06

- 蘇州非標氣缸找哪家 2025-05-06

- 上海高精度電導率電極 2025-05-06

- 太原微型稱重傳感器賣點 2025-05-06