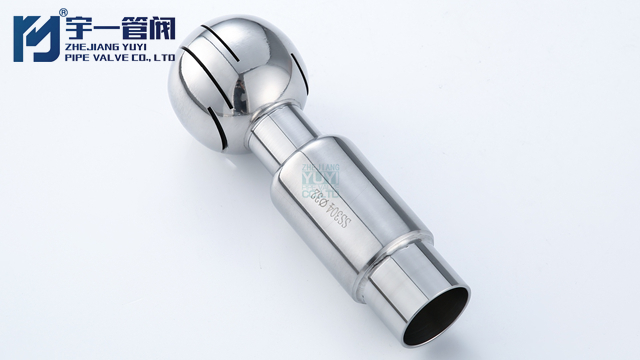

雙卡盤旋轉清洗球ISO標準

兩者表現各有特點。旋轉清洗球因高速運轉和高壓噴射,能耗相對較高,但單次清潔效率高,減少了設備停機時間;靜態清洗裝置能耗較低,但由于清潔時間長、效果不佳,可能需多次重復清洗,總體能耗與成本未必更低。維護方面,旋轉清洗球的運動部件較多,需定期檢查驅動軸、軸承和噴嘴,維護成本略高;靜態清洗裝置結構簡單,維護相對容易,但噴頭易堵塞,且長期使用后噴射角度可能偏移,影響清潔效果。旋轉清洗球在效率、覆蓋和適應性上表現優異,適合復雜工況與高效清潔需求;靜態清洗裝置則在簡單場景、低能耗需求下具備一定優勢,企業可根據實際需求選擇合適的清潔設備。設備的性能差異?若你想結合具體行業場景,或從成本細分項進一步探討,歡迎隨時與我交流。精密制造的旋轉清洗球,轉動精度高,清洗效果穩定可靠。雙卡盤旋轉清洗球ISO標準

調味品生產線因涉及醬料、腌漬品、香辛料等多種物料,易殘留黏性物質、色素及微生物,清潔不徹底會導致交叉污染與品質隱患。借助旋轉清洗球構建標準化清潔流程,可確保設備潔凈,維持生產安全與產品質量。清潔前準備階段,需嚴格執行設備排空與預沖洗。操作人員應先將生產線殘留物料完全排出,避免清潔時污垢固化;隨后使用常溫清水對設備進行預沖洗,去除表面浮塵與松散物料。此過程中,需檢查旋轉清洗球的安裝狀態,確保其噴嘴無堵塞、連接部位密封良好,同時根據設備類型與污垢程度,調配適配的清潔劑濃度,如處理油脂類污漬采用堿性清潔劑,應對色素殘留則選用酸性清潔劑。正式清潔階段按“堿洗-酸洗-漂洗”分步實施。堿洗環節,將溫度加熱至60-70℃的堿性清潔劑泵入設備,驅動旋轉清洗球以150-200轉/分鐘的速度運行,利用80-100bar的噴射壓力,持續沖刷設備內壁、管道及攪拌槳等部件,溶解蛋白質、油脂等頑固污垢,清洗時間控制在15-20分鐘。酸洗階段,采用酸性清潔劑去除堿洗后殘留的無機鹽沉淀與金屬氧化物,清洗球保持中速旋轉,時間約10分鐘。進行漂洗,使用去離子水徹底沖洗設備,直至pH試紙檢測清洗液呈中性,確保無清潔劑殘留。 食品級旋轉清洗球供應其獨特的自驅動設計,利用水流動力實現旋轉,無需額外動力源。

旋轉清洗球的技術發展,深刻反映了工業清潔領域從人力密集型向智能化、自動化轉型的趨勢。從初的手動操作到如今的全自動智能控制,每一次技術迭代都為行業帶來質的飛躍。早期的手動旋轉清洗球,主要依賴人工操作。操作人員需將清洗球安裝在設備內,通過外接高壓水管注入清潔液,再手動調節閥門控制水流壓力和方向。這種方式雖能實現基礎清潔功能,但存在效率低、清潔效果不穩定的問題。清洗過程中,難以保證覆蓋設備的每個角落,且人力操作強度大,耗時耗力,適用于小型設備或清潔要求不高的場景。隨著工業需求升級,半自動旋轉清洗球應運而生。這類清洗球通過增加簡單的機械驅動裝置,如齒輪、軸承,利用水流沖擊力帶動球體旋轉,實現360度動態清潔。相比手動清洗球,其清潔效率提升,能有效減少清潔盲區。同時,半自動清洗球可與管道系統集成,通過閥門控制清洗液的通斷和壓力調節,部分環節實現自動化,降低了人工干預頻率,在食品飲料、制藥等行業的中型設備清潔中得到廣泛應用。進入智能化時代,全自動旋轉清洗球成為行業主流。它集成傳感器、微處理器和自動化控制系統,具備智能監測與自適應調節功能。內置的壓力、流量傳感器實時反饋清潔數據。

在工業清潔領域,企業引入旋轉清洗球不僅關注其清潔效能,更重視背后的成本效益與投資回報。通過系統分析成本與收益,可清晰衡量旋轉清洗球為企業帶來的經濟價值。從成本構成來看,旋轉清洗球的前期投資主要包括設備購置費用。不同類型、材質和功能的清洗球價格差異,基礎款手動清洗球成本較低,而具備智能控制、耐腐蝕特性的全自動清洗球價格較高。運行過程中,清潔液消耗、能源費用及定期維護成本構成持續支出。例如,高壓運行的清洗球會增加水電能耗,特殊材質的清洗球需清潔劑,且需定期檢查、更換噴嘴、軸承等易損部件。此外,若涉及設備安裝調試或員工培訓,也會產生額外成本。收益提升方面,旋轉清洗球帶來的效益十分。清潔效率的大幅提升是首要收益,相比傳統清潔方式,其可使設備清潔時間縮短50%以上,減少設備停機時長,提高生產效率。以食品飲料生產線為例,每年可因清潔時間縮短增加生產時長,直接提升產品產量和銷售額。其次,質量的清潔效果延長了設備使用壽命,減少因污垢殘留導致的設備腐蝕、損壞,降低維修與更換成本。再者,旋轉清洗球可減少人工投入,部分自動化清洗球支持無人化操作,降低人力成本。同時。 快拆式連接的旋轉清洗球,方便拆卸清洗和更換,降低維護成本。

在食品加工行業,設備清潔成本與效率直接影響企業利潤與競爭力。旋轉清洗球憑借高效清潔能力與智能適配特性,成為食品加工廠降本增效的關鍵工具,可從以下方面發揮作用。首先,旋轉清洗球大幅提升清潔效率,縮短設備停機時間。傳統人工清洗食品加工設備,如儲液罐、灌裝機、管道等,耗時長且易留清潔死角。旋轉清洗球通過高速旋轉與360度無死角噴射,可將清潔時間縮短50%以上。例如,大型乳品發酵罐的清潔,從原來人工操作的3小時縮短至自動化清洗的小時,使設備更快投入生產,間接提升產品產量。同時,其與在線清洗(CIP)系統集成后,可實現自動化清潔,減少人工干預,降低人力成本支出。其次,旋轉清洗球能減少清潔耗材消耗。其精細的噴射設計與合理的壓力調節,可優化清潔劑和水資源使用。通過根據設備污垢程度調整噴射參數,避免過度清潔造成的清潔劑浪費;同時,高效的清潔效果減少了重復清洗次數,進一步降低水耗。某肉制品加工廠引入旋轉清洗球后,清潔劑使用量降低30%,年節約清潔成本超20萬元。再者,質量的清潔效果延長了設備使用壽命。旋轉清洗球采用食品級材質,如304或316L不銹鋼,表面光滑不易殘留污垢,配合強勁的清潔能力。 防腐蝕涂層的旋轉清洗球,在酸堿環境下也能正常發揮清洗功能。衛生級旋轉清洗球定做

旋轉清洗球的表面經過特殊處理,不易粘附污垢,清潔更輕松。雙卡盤旋轉清洗球ISO標準

化妝品生產設備因接觸各類活性成分、粉質原料及膏體,對清潔標準要求極高,稍有殘留便可能影響產品質量與安全性。旋轉清洗球在化妝品生產設備清潔中的應用,需嚴格遵循行業規范與衛生標準。清潔前準備階段,需確保設備完全排空并做好預處理。操作人員應徹底設備內殘留的化妝品原料、半成品,對黏附性強的膏霜類產品,可先用刮板初步清理,避免直接沖洗導致污垢固化。同時,檢查旋轉清洗球材質是否符合化妝品生產要求,優先選用通過GMP認證的食品級316L不銹鋼或符合ISO10993生物兼容性標準的特種工程塑料,防止清潔過程中金屬離子析出或材料溶出物污染設備。此外,根據設備類型與污垢特性,選擇適配的清潔劑,如針對油性原料殘留使用弱堿性清潔劑,處理粉質殘留則采用中性清潔劑。清洗流程需嚴格執行“預洗-主洗-漂洗-消毒”四步標準。預洗環節,使用常溫去離子水以40-50bar壓力初步沖洗設備表面,去除松散污垢;主洗階段,將清潔劑加熱至50-60℃,驅動旋轉清洗球以180-220轉/分鐘的速度運行,保持60-80bar噴射壓力,持續沖刷設備內壁、攪拌槳、管道等部位,清洗時間不少于20分鐘;漂洗時用去離子水徹底清潔劑殘留,直至檢測電導率≤5μS/cm。 雙卡盤旋轉清洗球ISO標準

- 內外拋光封頭哪家好 2025-05-19

- 浙江ISO活接頭零售 2025-05-19

- 食品級封頭宇一 2025-05-19

- 溫州管道過濾器3A標準 2025-05-19

- 溫州外絲管支架品質 2025-05-19

- 潔凈快裝外絲供應 2025-05-19

- 快裝隔膜閥批量 2025-05-19

- 溫州沖壓四通生產廠家 2025-05-19

- 潔凈快裝外絲ISO標準 2025-05-19

- 焊接式異徑管 2025-05-19

- 激光切割鈑金檢測系統定制 2025-05-19

- 沈陽維氏硬度計價錢 2025-05-19

- 江蘇流通池拜泰奇怎么樣 2025-05-19

- 北京DTS激光破膜ZILOS-TK 2025-05-19

- 毛細管配件 2025-05-19

- 高靈敏度無轉子流變儀供應商推薦 2025-05-19

- 寶山區如何選溢流閥保養 2025-05-19

- 測量工具實驗室用品技術指導 2025-05-19

- 青島鋁氧化加工外觀好 2025-05-19

- 上海自然對流工業烘箱聯系方式 2025-05-19