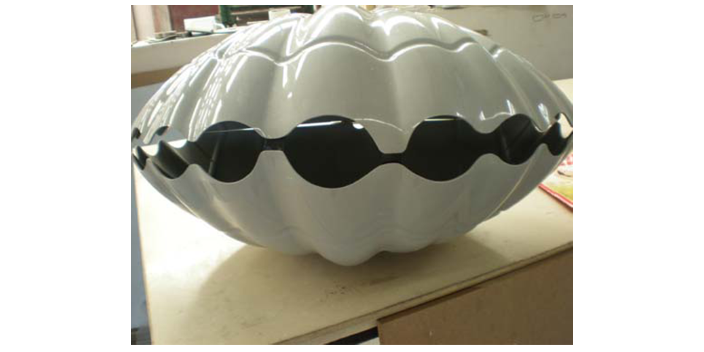

耐壓外殼哪兒買

厚吸塑的工藝流程一般包括以下幾個步驟:模具設計:根據產品的形狀和尺寸要求,設計制作與之相適應的模具。模具通常由金屬材料制成,可分為單腔模和多腔模,根據具體需求選擇合適的模具類型。材料預處理:將熱塑性材料(如ABS、PC等)切割成相應大小的片材,并進行去除油污、灰塵等預處理工作,確保片材的表面清潔。加熱和成型:將片材放置在加熱平臺上,通過加熱系統對其進行加熱,使其軟化至適宜的狀態。然后啟動真空系統,將軟化的片材吸附到模具的表面,使其成型為所需的形狀。冷卻和固化:在成型過程中,可以通過冷卻水或冷卻裝置對模具進行冷卻,加速片材的冷卻和固化過程。待片材完全固化后,即可取出成型產品。吸塑外殼為充電器、電池等電源設備提供安全防護。耐壓外殼哪兒買

模具設計:根據產品的形狀和尺寸要求,設計制作與之相適應的模具。模具通常由金屬材料制成,可分為單腔模和多腔模,根據具體需求選擇合適的模具類型。材料預處理:將熱塑性材料(如ABS、PC等)切割成相應大小的片材,并進行去除油污、灰塵等預處理工作,確保片材的表面清潔。加熱和成型:將片材放置在加熱平臺上,通過加熱系統對其進行加熱,使其軟化至適宜的狀態。然后啟動真空系統,將軟化的片材吸附到模具的表面,使其成型為所需的形狀。冷卻和固化:在成型過程中,可以通過冷卻水或冷卻裝置對模具進行冷卻,加速片材的冷卻和固化過程。待片材完全固化后,即可取出成型產品。貴州耐壓外殼塑料外殼可以為電子產品增添美觀和時尚的外觀。

亞克力吸塑材料的加工工藝亞克力吸塑材料的加工工藝通常包括熱交換法和氣壓形成法:熱交換法:首先,在模具上放置亞克力板材,然后將其加熱到高溫狀態,使其軟化。接下來,通過機械或氣壓的力量,將軟化的亞克力板材壓制到模具上,使其成型為所需的形狀。***,冷卻并固化亞克力板材,使其保持所需的形狀。氣壓形成法:與熱交換法類似,首先將亞克力板材加熱到軟化狀態。然后將軟化的亞克力板材放置在模具上,并利用氣壓將其壓制到模具上,使其成型。***,冷卻并固化亞克力板材,保持所需的形狀。

這兩種加工工藝都需要控制加熱溫度和加工壓力,以確保亞克力板材能夠完全軟化和順利成型。第三部分:亞克力吸塑材料的應用領域亞克力吸塑材料由于其優越的特性,在各個領域得到廣泛應用,包括但不限于以下領域:廣告標識:亞克力吸塑材料具有良好的透明度和光學性能,適用于制作各種形式的廣告標識。無論是戶外廣告牌還是室內標識,亞克力制成的廣告標識都能夠提供清晰、鮮艷的視覺效果熱交換法:首先,在模具上放置亞克力板材,然后將其加熱到高溫狀態,使其軟化。接下來,通過機械或氣壓的力量,將軟化的亞克力板材壓制到模具上,使其成型為所需的形狀。***,冷卻并固化亞克力板材,使其保持所需的形狀。吸塑外殼可以通過注塑、模壓等工藝制作出復雜的結構和細節。

特點與優勢1.衛生性:ABS吸塑外殼具有良好的衛生性能,能夠抵抗細菌滋生,并易于清潔和消毒,從而保證醫療器械的衛生安全。耐腐蝕性:ABS吸塑外殼具有出色的耐腐蝕性,能夠抵抗常見的消毒劑和化學物質的侵蝕,保持醫療器械的穩定性和可靠性。機械強度:ABS吸塑外殼具有較高的機械強度和剛性,能夠提供穩定的支撐和保護,保證醫療器械在使用過程中不易變形或受損。加工性能:ABS材料具有良好的加工性能,適合吸塑成型技術,在生產過程中容易加工和成形。外觀設計:ABS吸塑外殼可以經過表面處理,如噴涂、印刷等,實現個性化的外觀設計,提高醫療器械的市場競爭力。吸塑制作的產品包裝盒和托盤提供保護和方便的運輸。貴州耐壓外殼

塑料外殼具有良好的電絕緣性能,可以應用于電氣設備的保護。耐壓外殼哪兒買

隨著科技的不斷進步,對于ABS吸塑外殼和亞克力吸塑材料的要求也在不斷提升。未來的發展方向是開發更高性能的材料,如改性ABS材料和高透明度、高耐候性的亞克力材料。這將進一步拓寬吸塑外殼的應用領域。加工技術改進:隨著3D打印技術的快速發展,未來可以將其與吸塑技術結合,實現更靈活、高效的生產。同時,智能化的數控吸塑機器人和模具設計軟件的推廣使用,將提高吸塑加工的精度和自動化程度。環保可持續發展:在面對全球環境問題日益加重的背景下,吸塑材料的環保性和可持續性發展成為重要的關注點。未來的發展方向是推動使用可回收、可降解的吸塑材料,減少對環境的影響。應用拓展:隨著人們對產品外觀和質感要求的提高,吸塑外殼的應用將更多地涉及到家居、電子產品和消費品等領域。同時,醫療器械、航空航天等**行業對吸塑外殼的需求也將提升。耐壓外殼哪兒買

- 湖南防靜電熱縮膜批發 2025-06-07

- 重慶控制閥橡膠儀器儀表膜片 2025-06-07

- 河北本色POK棒密度 2025-06-07

- 太倉冰箱塑件加工 2025-06-07

- 四川耐高溫pps擇優推薦 2025-06-07

- 天津大容量干冰箱多少錢 2025-06-07

- 遼寧輸送帶皮帶修補生產廠家 2025-06-07

- 宿遷氣缸防塵圈聯系方式 2025-06-07

- 珠海氟素離型膜廠家 2025-06-07

- 廣東金屬底漆價格行情 2025-06-07