甲醇重整天然氣制氫設備設備

設備投資成本:制氫設備購置:制氫設備的采購成本較高,尤其是關鍵設備,如轉化爐、凈化裝置等,需要大量資金投入。不同廠家生產的設備在質量、性能以及價格上存在差異,先進高效的設備初期投入大,但從長期運營看,能提高氫氣產率、降低能耗,可降低單位制氫成本4。設備維護與折舊:設備在日常運行過程中需要定期進行維護保養、更換易損件等,這些維護成本會增加制氫的總成本。而且,設備隨著使用年限的增加會逐漸產生折舊,折舊費用也會計入制造成本4。當前,突破綠氫的關鍵技術并降低其成本是推動氫能需求增長的因素。甲醇重整天然氣制氫設備設備

一家專注于能源技術研發的創新企業成功開發出一種新型天然氣制氫工藝,在降低碳排放方面取得重大突破。該工藝通過改進反應流程,結合先進的碳捕獲與轉化技術,可將天然氣制氫過程中的二氧化碳排放量減少 50% 以上。新技術在反應中引入特殊的金屬氧化物催化劑,促進天然氣的重整反應,并利用電化學手段將產生的二氧化碳直接轉化為有價值的化學品,如甲醇、甲酸等。這一過程不僅減少了溫室氣體排放,還通過化學品銷售創造了額外收入。企業負責人透露,該技術已在中試裝置上穩定運行超過 1000 小時,目前正在與多家能源企業洽談合作,推動其大規模商業化應用。業內**認為,這項技術有望**天然氣制氫行業向綠色低碳方向轉型。遼寧哪些天然氣制氫設備天然氣部分氧化制氫工藝所消耗的能量更加少。

天然氣制氫的市場前景:天然氣制氫在當前能源市場前景廣闊。隨著全球向低碳能源轉型,氫氣作為清潔的能源載體,市場需求持續攀升。天然氣制氫憑借其成熟的技術、豐富的原料資源和成本優勢,在制氫市場中占據重要份額。預計在未來5-10年內,隨著燃料電池產業的發展,以及化工行業對氫氣需求的穩定增長,天然氣制氫在工業氫氣供應市場的份額有望從目前的30%-40%進一步提升。尤其是在天然氣資源豐富且基礎設施完善的地區,天然氣制氫將迎來更大的發展機遇,為能源轉型和產業升級注入強勁動力。天然氣制氫面臨的挑戰:盡管天然氣制氫優勢明顯,但也面臨諸多挑戰。一方面,天然氣作為化石能源,制氫過程會產生二氧化碳排放,在全球碳減排的大趨勢下,如何降低碳排放,開發碳捕獲與封存(CCS)或碳捕獲、利用與封存(CCUS)技術,是亟待解決的問題。另一方面,隨著可再生能源制氫技術的興起,如風電、光伏電解水制氫,天然氣制氫面臨著市場競爭壓力。如何進一步提升自身效率、降低成本,突出優勢,是行業需要思考的方向。此外,天然氣價格受市場波動影響,可能導致制氫成本不穩定,影響企業的長期規劃與決策,只有克服這些挑戰。

天然氣制氫技術原理與反應機理天然氣制氫的**路徑為蒸汽甲烷重整(SMR)和自熱重整(ATR),兩者均基于甲烷與水蒸氣/氧氣的催化轉化。SMR反應(CH?+H?O→CO+3H?)在750-900℃高溫、2-3MPa壓力下進行,需鎳基催化劑(Ni/Al?O?)提供活性位點,其熱力學平衡轉化率受水碳比(S/C=)影響。CO變換反應(CO+H?O→CO?+H?)隨后將一氧化碳含量降至,確保氫氣純度。ATR工藝通過引入氧氣(CH?+?+2H?O→3H?+CO?)實現部分氧化與重整的耦合,反應溫度提升至1000-1200℃,能量效率提高15%。副反應如積碳生成(2CO→C+CO?)需通過添加鉀助劑或調控S/C比抑制。熱力學模擬顯示,SMR工藝的氫氣產率可達72%(基于甲烷),而ATR因氧氣參與,產率略降至68%,但能耗降低20%。 創新型天然氣制氫設備推動制氫技術進步。

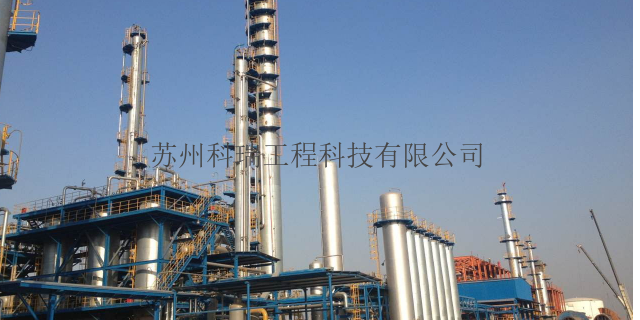

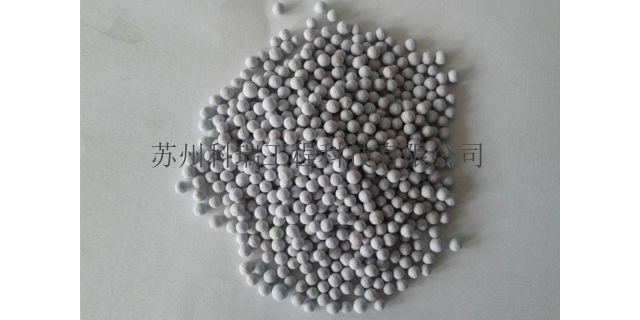

天然氣制氫設備在化工、交通、電力等領域有廣泛應用。在化工領域,氫氣是甲醇合成、合成氨、乙二醇等大宗化學品的重要原料。以石油煉化為例,單套制氫規模可達6萬-8萬立方米/小時,滿足加氫氣體的需求。交通領域,氫氣作為燃料電池汽車燃料,推動綠色交通發展。如佛燃能源建設的天然氣制氫加氫一體站,日制氫能力達1100kg,滿足物流車加氫需求。此外,依托天然氣產供儲銷產業鏈,國產氣資源盆地(如新疆、青海)可開展大規模重整制氫,氫氣經管道或儲運設施輸送至中東部負荷中心,副產物CO?可就近封存,實現碳中和目標。活性氧化鋁類主要用于氣體的干燥。福建變壓吸附天然氣制氫設備

天然氣制氫是以天然氣做原料生產氫氣。甲醇重整天然氣制氫設備設備

為提高制氫系統的整體性能,制氫設備的集成化設計成為趨勢。集成化制氫設備將制氫、提純、儲存等功能模塊整合在一起,實現了制氫系統的小型化和模塊化。例如,將水電解制氫裝置與壓縮儲氫裝置集成,可直接產出高壓氫氣,減少了中間環節的能耗和成本。某分布式能源項目采用集成化制氫設備,占地面積小,安裝調試方便,能夠快速滿足用戶的用氫需求。集成化設計不僅提高了制氫系統的緊湊性和靈活性,還降低了系統的建設和運營成本,為制氫技術在更多領域的應用開辟了新道路。甲醇重整天然氣制氫設備設備

- 海南節能天然氣制氫設備 2025-05-17

- 節能甲醇裂解制氫費用 2025-05-16

- 國內甲醇裂解制氫費用 2025-05-16

- 資質甲醇裂解制氫費用 2025-05-16

- 重慶甲醇重整變壓吸附提氫吸附劑 2025-05-16

- 天津加工甲醇制氫催化劑 2025-05-16

- 浙江資質甲醇裂解制氫 2025-05-16

- 廣西大型甲醇裂解制氫 2025-05-16

- 吉林甲醇重整甲醇裂解制氫 2025-05-16

- 自熱式變壓吸附提氫吸附劑供應商家 2025-05-16

- 北京碳鋼半圓管組裝 2025-05-17

- 湖北涂料生產用鈦白粉加工中心 2025-05-17

- 滑環觸點潤滑脂推薦品牌 2025-05-17

- 安徽粘性強糊盒膠品牌排行榜 2025-05-17

- 河北剎車片高光硫酸鋇聯系方式 2025-05-17

- 濱湖區國產碳纖維制品貨源充足 2025-05-17

- 黑龍江涂料增稠劑產品介紹 2025-05-17

- 重慶醫藥氮氣費用 2025-05-17

- 江蘇海綿爬梯可定制 2025-05-17

- 浙江抗裂TISMO(鈦斯毛)價格 2025-05-17