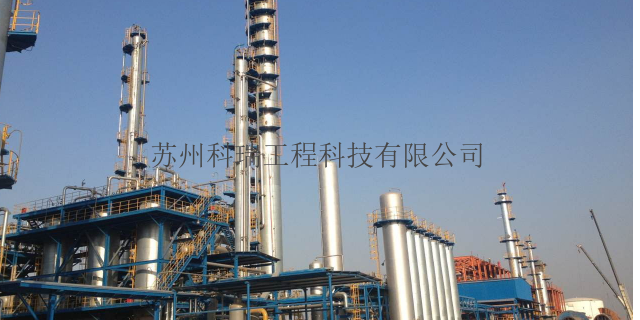

山東新型天然氣制氫設備

天然氣制氫項目落地,助力地方能源結構優化某地區**與一家能源企業簽署投資協議,共同建設大型天然氣制氫項目。該項目總投資達 10 億元,規劃建設規模為日產氫氣 20 噸,預計明年建成投產。項目采用先進的天然氣自熱重整制氫工藝,具有占地面積小、啟動速度快、能源利用效率高等優點。投產后,所產氫氣將主要供應給當地的化工企業和新興的燃料電池產業,滿足其對清潔氫能源的需求。地方**相關負責人表示,該項目的落地將有助于優化地區能源結構,減少對傳統化石能源的依賴,推動當地綠色能源產業發展。同時,項目還將帶動上下游產業鏈的協同發展,創造大量就業機會。水蒸氣重整制氫由于設備投資低,產氫率較高,是工業上應用多的天然氣制氫技術。山東新型天然氣制氫設備

安全風險防控與標準體系天然氣制氫裝置的安全管理需覆蓋原料儲運、反應控制及尾氣處理全鏈條。甲烷-空氣混合物極限為5-15%(V/V),需采用氮氣置換系統和激光甲烷檢測儀(檢測限1ppm)實現雙重防護。重整爐超溫是主要風險源,通過在催化劑床層布置20組熱電偶,配合緊急噴淋系統(響應時間<1秒),可將飛溫事故概率降低至10??次/年。尾氣處理方面,采用催化氧化裝置將未轉化甲烷和CO氧化為CO?,VOCs排放濃度可控制在5mg/Nm3以下。國內已發布《天然氣制氫裝置安全規范》(GB/T 37562-2019),對裝置耐壓等級、防爆區域劃分及應急預案編制作出明確規定,推動行業安全水平提升。重慶國內天然氣制氫設備絕熱條件下,天然氣制氫,這種天然氣制氫方式更適用于小規模的制取氫。

近日,國內某能源巨頭宣布,旗下位于西部地區的天然氣制氫工廠完成技術升級與產能擴建項目。該工廠采用全新的高效轉化爐技術,結合自主研發的高性能催化劑,使得天然氣制氫效率大幅提高。升級后,工廠日產氫氣量從原來的 5 噸提升至 8 噸,產能增長 60%。據了解,新技術優化了天然氣蒸汽重整反應過程,降低了反應所需能耗,同時提高了甲烷的轉化率。與傳統工藝相比,新系統可將每立方米天然氣轉化為氫氣的產量提高 15%。能源公司相關負責人表示,此次技術升級不僅提升了產能,還降低了生產成本,增強了公司在氫氣市場的競爭力。隨著氫能產業的快速發展,該工廠計劃在未來兩年內進一步擴大產能,滿足日益增長的市場需求。

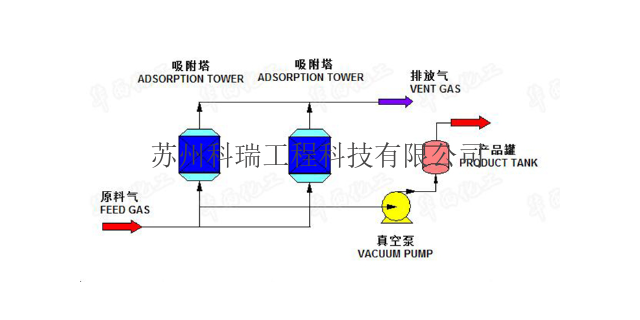

工藝流程與關鍵設備技術典型SMR裝置包含原料預處理、重整反應、變換調整及氣體提純四大模塊。原料天然氣需經脫硫(ZnO吸附劑,硫含量<)、脫氯(活性炭床層)及預熱(至500℃)后進入重整爐。重整反應器采用頂部燃燒-徑向流動結構,內置多層鎳基催化劑床層,熱效率達92%。產物氣經兩級廢熱鍋爐回收熱量,生成中壓蒸汽()驅動汽輪機發電,能量回收率超40%。變換單元采用高-中溫串聯工藝,鐵鉻催化劑(350-450℃)與銅鋅催化劑(200-250℃)組合,使CO濃度從12%降至。氣體提純依賴變壓吸附(PSA),采用13X分子篩在,回收率88%。全球單線比較大裝置規模達60萬Nm3/h,服務于煉化一體化項目。 天然氣制氫是以天然氣做原料生產氫氣。

天然氣制氫優勢 - 成本效益:天然氣制氫在成本方面具有較強競爭力。首先,天然氣價格相對穩定,與石油等能源價格波動相關性較弱。在許多地區,天然氣供應基礎設施完善,采購成本可控。其運輸和儲存也較為成熟,可通過管道、壓縮天然氣(CNG)或液化天然氣(LNG)等多種方式便捷輸送。與部分新興制氫技術相比,天然氣制氫裝置的建設和運營成本相對較低。一套中等規模的天然氣制氫設備,建設周期較短,投資回收較快。并且,通過優化反應工藝、提高能源利用效率,還能進一步減少制氫成本,使得產出的氫氣在市場上具有價格優勢,吸引眾多企業采用該技術獲取氫氣,用于化工生產、能源轉換等領域。氫能因其大規模和長期的應用優勢,在終端能源需求中的潛在占比預計可達15%至20%。四川甲醇天然氣制氫設備

天然氣制氫設備能根據需求靈活調控氫氣產量。山東新型天然氣制氫設備

天然氣制氫在化工行業應用:在化工領域,天然氣制氫應用極為廣。以合成氨生產為例,氫氣是合成氨的關鍵原料,約占合成氨原料氣的 75% 。天然氣制氫裝置能為合成氨工廠提供大規模、穩定的氫氣供應。在煉**業,氫氣用于油品加氫精制,可去除油品中的硫、氮等雜質,提高油品質量,滿足日益嚴格的環保標準。通過天然氣制氫為煉油廠配套,能高效提升油品品質,生產出清潔燃料。此外,在甲醇生產中,氫氣與一氧化碳反應合成甲醇,天然氣制氫提供的大量氫氣保障了甲醇的規模化生產,有力推動了化工行業眾多產品的生產與升級,促進了化工產業的蓬勃發展。山東新型天然氣制氫設備

- 節能甲醇裂解制氫費用 2025-05-16

- 國內甲醇裂解制氫費用 2025-05-16

- 資質甲醇裂解制氫費用 2025-05-16

- 重慶甲醇重整變壓吸附提氫吸附劑 2025-05-16

- 天津加工甲醇制氫催化劑 2025-05-16

- 浙江資質甲醇裂解制氫 2025-05-16

- 廣西大型甲醇裂解制氫 2025-05-16

- 吉林甲醇重整甲醇裂解制氫 2025-05-16

- 自熱式變壓吸附提氫吸附劑供應商家 2025-05-16

- 陜西變壓吸附提氫吸附劑價格 2025-05-16

- 北京碳鋼半圓管組裝 2025-05-17

- 湖北涂料生產用鈦白粉加工中心 2025-05-17

- 滑環觸點潤滑脂推薦品牌 2025-05-17

- 安徽粘性強糊盒膠品牌排行榜 2025-05-17

- 河北剎車片高光硫酸鋇聯系方式 2025-05-17

- 濱湖區國產碳纖維制品貨源充足 2025-05-17

- 黑龍江涂料增稠劑產品介紹 2025-05-17

- 重慶醫藥氮氣費用 2025-05-17

- 江蘇海綿爬梯可定制 2025-05-17

- 浙江抗裂TISMO(鈦斯毛)價格 2025-05-17