制造天然氣制氫設備費用

安全風險防控與標準體系天然氣制氫裝置的安全管理需覆蓋原料儲運、反應控制及尾氣處理全鏈條。甲烷-空氣混合物極限為5-15%(V/V),需采用氮氣置換系統和激光甲烷檢測儀(檢測限1ppm)實現雙重防護。重整爐超溫是主要風險源,通過在催化劑床層布置20組熱電偶,配合緊急噴淋系統(響應時間<1秒),可將飛溫事故概率降低至10??次/年。尾氣處理方面,采用催化氧化裝置將未轉化甲烷和CO氧化為CO?,VOCs排放濃度可控制在5mg/Nm3以下。國內已發布《天然氣制氫裝置安全規范》(GB/T 37562-2019),對裝置耐壓等級、防爆區域劃分及應急預案編制作出明確規定,推動行業安全水平提升。天然氣制氫的成本主要由天然氣、燃料氣和制造成本構成,其中天然氣價格是主要因素。制造天然氣制氫設備費用

天然氣制氫設備根據工藝需求分為多種類型。大型制氫裝置主要采用頂燒爐、側燒爐和梯臺爐等重整爐型。頂燒爐因燃燒器布置在輻射室頂部,具有熱效率高、占地面積小、操作簡便等優勢,成為新建工廠的優先。側燒爐和梯臺爐因歷史原因在存量裝置中仍有應用,但新建項目已較少采用。此外,部分氧化制氫設備通過天然氣與氧氣不完全氧化反應,在1300-1400℃高溫下生成合成氣,具有能耗低、設備投資高的特點;自熱重整制氫設備則耦合放熱燃燒反應與吸熱重整反應,實現自供熱,簡化工藝流程。湖北推廣天然氣制氫設備在加氫站內進行小型橇裝天然氣制氫具有占地小、高效環保和節約成本等優點。

生物質制氫設備利用生物質原料,如農作物秸稈、林業廢棄物等,通過氣化、發酵等技術制取氫氣。生物質氣化制氫設備將生物質在高溫缺氧條件下轉化為合成氣,再通過后續處理得到氫氣。而生物質發酵制氫設備則利用微生物的代謝作用,將生物質中的糖類轉化為氫氣。某農業產區建設的生物質制氫示范項目,采用秸稈氣化制氫設備,既解決了秸稈焚燒帶來的環境污染問題,又實現了生物質的資源化利用。生物質制氫設備具有原料可再生、環境友好的特點,但存在原料收集困難、制氫效率低等問題。通過優化原料預處理技術、改進制氫工藝,提高生物質制氫設備的性能,將為農村地區的能源轉型和綠色發展提供新途徑。

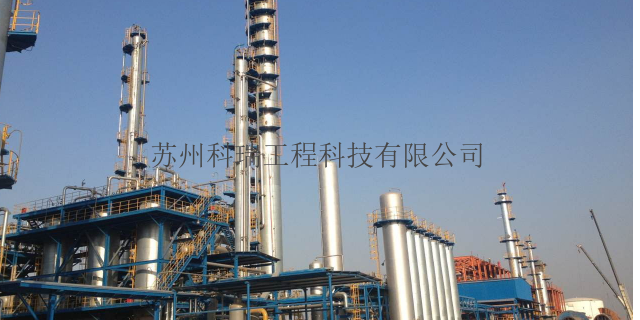

傳統大型天然氣制氫裝置(單套產能>10萬標方/小時)受限于固定高(>10億元)、建設周期長(2-3年)等問題,難以滿足分布式能源場景需求。小型模塊化設備的崛起將打破這一格局:采用緊湊式重整爐設計(體積縮小至傳統設備的1/5),集成微通道換熱器(換熱效率>5000W/(m2?K))與一體化PSA單元,單套設備產能可靈活配置(50-5000標方/小時),建設周期壓縮至3-6個月。這類設備尤其適合三類場景:一是氫能重卡加注站,通過撬裝式集成實現“即插即用”,配**場制氫-加氫一體化系統,降低氫氣運輸成本30%-50%;二是偏遠油氣田伴生氣制氫,利用廢棄甲烷資源(熱值>30MJ/Nm3)現場制氫,為鉆井平臺提供綠色能源,同時減少火炬造成的碳排放;三是工業園區分布式供氫,通過多模塊并聯(比較大產能可達2萬標方/小時),為燃料電池叉車、化工原料氫等提供靈活供氫方案。預計到2030年,小型模塊化設備將占天然氣制氫領域的35%以上。天然氣制氫設備找蘇州科瑞工程。

近日,國內某能源巨頭宣布,旗下位于西部地區的天然氣制氫工廠完成技術升級與產能擴建項目。該工廠采用全新的高效轉化爐技術,結合自主研發的高性能催化劑,使得天然氣制氫效率大幅提高。升級后,工廠日產氫氣量從原來的 5 噸提升至 8 噸,產能增長 60%。據了解,新技術優化了天然氣蒸汽重整反應過程,降低了反應所需能耗,同時提高了甲烷的轉化率。與傳統工藝相比,新系統可將每立方米天然氣轉化為氫氣的產量提高 15%。能源公司相關負責人表示,此次技術升級不僅提升了產能,還降低了生產成本,增強了公司在氫氣市場的競爭力。隨著氫能產業的快速發展,該工廠計劃在未來兩年內進一步擴大產能,滿足日益增長的市場需求。當前,突破綠氫的關鍵技術并降低其成本是推動氫能需求增長的因素。高科技天然氣制氫設備供應商家

水蒸氣重整制氫由于設備投資低,產氫率較高,是工業上應用多的天然氣制氫技術。制造天然氣制氫設備費用

天然氣制氫成本下降,市場競爭力增強隨著技術進步和規模效應顯現,天然氣制氫成本近年來持續下降。據行業研究機構數據顯示,過去兩年內,天然氣制氫的平均成本下降了 15%。成本下降主要得益于多個方面。一方面,高效制氫設備的研發和應用,提高了生產效率,降低了單位氫氣的能耗;另一方面,企業通過優化供應鏈管理,降低了天然氣采購成本。此外,催化劑技術的革新延長了催化劑使用壽命,減少了更換頻率,進一步降低了運營成本。成本的降低使得天然氣制氫在與其他制氫方式的競爭中更具優勢,有望在未來大規模應用于能源、化工等領域,推動氫能產業的快速發展制造天然氣制氫設備費用

- 內蒙古甲醇重整天然氣制氫設備 2025-05-17

- 湖南新型天然氣制氫設備 2025-05-17

- 遼寧甲醇裂解天然氣制氫設備 2025-05-17

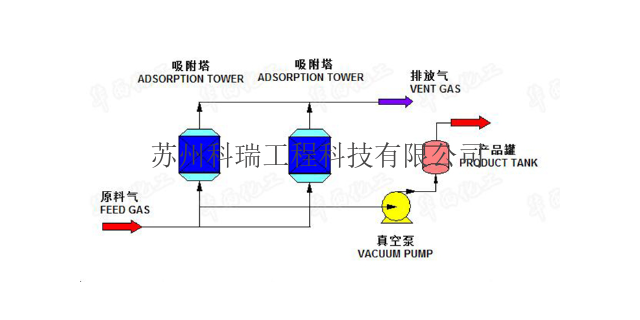

- 湖北變壓吸附天然氣制氫設備 2025-05-17

- 撬裝天然氣制氫設備供應商家 2025-05-17

- 寧夏推廣天然氣制氫設備 2025-05-17

- 北京新型天然氣制氫設備 2025-05-17

- 江西推廣天然氣制氫設備 2025-05-17

- 江西自熱式天然氣制氫設備 2025-05-17

- 陜西加工天然氣制氫設備 2025-05-17

- 廣州化工生產節能技術開發一站式服務 2025-05-17

- 江蘇PC+回塑膠配色廠家 2025-05-17

- 廣東蒙旦蠟蠟粉分散劑系列 2025-05-17

- 平頂山塑料水性聚胺脂漆銷售 2025-05-17

- 江蘇液體硅橡膠硅樹脂包裝 2025-05-17

- 揚州r-HDPE再生塑料批發 2025-05-17

- 浙江絕緣環氧灌封膠廠家現貨 2025-05-17

- 上海多功能高效清洗劑怎么樣 2025-05-17

- 江蘇核工業潤滑全氟聚醚油選擇 2025-05-17

- 安徽黏土磚生產 2025-05-17