廣西天然氣甲醇制氫催化劑

我國某企業與國際**科研機構展開深度合作,共同推進甲醇制氫催化劑技術的研發。雙方將整合各自在材料科學、催化工程等領域的優勢資源,針對甲醇制氫過程中催化劑活性衰減、抗中毒能力弱等關鍵問題展開攻關。此次合作計劃在未來三年內,開發出具有自主知識產權的高性能甲醇制氫催化劑,并建立催化劑性能評價和優化體系。通過國際合作,將加速我國甲醇制氫催化劑技術與國際先進水平接軌,提升我國在氫能領域的競爭力,助力實現 “雙碳” 目標。催化劑的孔隙結構促進了甲醇分子的快速轉化。廣西天然氣甲醇制氫催化劑

甲醇制氫催化劑國家標準修訂發布,行業高質量發展國家標準化管理會正式發布修訂后的《甲醇制氫催化劑技術規范》國家標準,并將于明年3月1日起正式實施。此次標準修訂緊密圍繞行業發展需求,針對現有催化劑產品性能差異大、檢測方法不統一等問題,對技術指標、測試方法和質量要求進行了升級。新標準新增了催化劑抗硫中毒性能、高溫穩定性等關鍵指標的檢測要求,引入更嚴格的活性評價測試方法,同時對催化劑的性能提出更高標準,要求生產企業在原材料選擇、生產工藝環節加強污染物。相關**表示,新標準的實施將有助于規范甲醇制氫催化劑市場,引導企業加大技術創新,推動行業向高質量、綠色化方向發展。行業協會計劃開展系列宣貫培訓活動,幫助企業理解并落實新標準要求,促進全行業技術水平提升。 浙江甲醇制氫催化劑供應商家優化甲醇制氫催化劑。

銅基催化劑是甲醇制氫領域的主力軍。其以銅為活性組分,借助氧化鋅、氧化鋁等助劑,在低溫環境下就能展現出出色的催化活性。在甲醇水蒸氣重整反應里,銅基催化劑可降低反應活化能,促使甲醇和水轉化為氫氣與二氧化碳。某化工企業在甲醇制氫裝置中采用銅基催化劑,在220-280℃的反應溫度區間內,甲醇轉化率高達90%以上,氫氣選擇性超過75%。然而,銅基催化劑的抗燒結能力欠佳,高溫環境下銅粒子易聚集長大,導致活性表面積減少,催化活性衰退。此外,原料氣中的硫、氯等雜質會與銅發生化學反應,致使催化劑中毒失活。因此,在實際應用中,需對原料氣進行深度脫硫、脫氯處理,并嚴格把控反應溫度,以維持銅基催化劑的高活性和長壽命,降低甲醇制氫的生產成本。

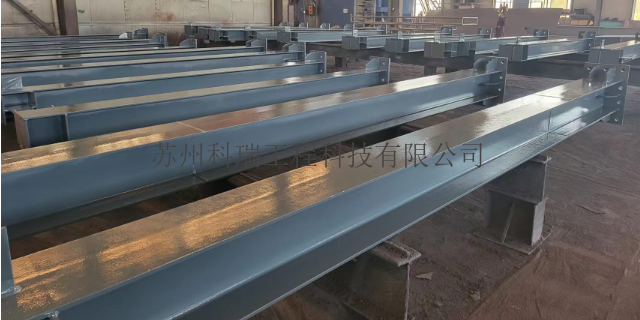

購買蘇州科瑞的甲醇制氫催化劑,客戶將獲得***的配套技術支持。我們的技術團隊會為客戶提供從催化劑安裝、調試到使用過程中的全程技術指導,確保催化劑在客戶的生產裝置中能夠發揮比較好性能。在使用過程中,若客戶遇到任何技術問題,技術團隊將迅速響應,及時提供解決方案,必要時安排人員前往現場協助處理,為客戶解決后顧之憂,保障生產的順利進行,讓客戶放心使用我們的產品。蘇州科瑞在甲醇制氫催化劑的研發與生產中貫徹綠色理念。一方面,催化劑本身在甲醇制氫反應過程中,助力實現高 效轉化,減少能源浪費與污染物排放。另一方面,在生產過程中,注重節能減排,采用環保型生產工藝,減少廢水、廢氣、廢渣的產生。通過優化生產流程,提高資源利用率,降低對環境的影響,致力于為客戶提供綠色、可持續的催化劑產品,推動甲醇制氫行業向綠色方向發展,為環境保護貢獻力量。 蘇州科瑞催化劑,精確催化甲醇制氫反應。

甲醇裂解制氫的能效優化需從熱力學平衡和過程集成兩方面突破。通過反應熱梯級利用技術,將反應器出口高溫氣體(350-400℃)余熱回收用于原料預熱和脫鹽水汽化,可使系統綜合能效從65%提升至78%。新型膜反應器技術將反應與分離耦合,采用Pd-Ag合金膜實現氫氣原位分離,推動反應平衡正向移動,甲醇單耗降低至0.52kg/Nm3 H?。動態模擬優化顯示,采用雙效精餾替代傳統單效工藝,可將脫鹽水制備能耗降低40%。實際運行案例表明,大連盛港加氫站通過集成甲醇重整與燃料電池余熱回收系統,每公斤氫氣生產成本已降至25元,較傳統電解水制氫降低60%。氫是宇宙中儲量為豐富的元素,也是普通燃料中能量高密度的綠色能源之一.上海甲醇制氫催化劑在哪里

我們的公司一直秉承“保質保量、服務至上”的經營理念,為客戶提供的產品和完善的售后服務。廣西天然氣甲醇制氫催化劑

銅基催化劑是甲醇制氫領域的“主力軍”,但其熱穩定性差、抗中毒能力弱等問題制約了工業應用壽命。近年來研究聚焦于以下改進策略:納米結構設計通過溶膠-凝膠法、原子層沉積(ALD)等技術制備單分散Cu納米顆粒(粒徑<5nm),抑制高溫下的燒結團聚。核-殼結構創新:構建Cu@ZnO核殼顆粒,ZnO殼層不僅保護Cu核免于氧化,還通過界面電子轉移增強甲醇吸附能力,使重整反應活化能降低12kJ/mol。雙金屬協同改性摻雜少量貴金屬(如)形成復合催化劑,利用“電子溢流效應”提升Cu表面電子密度,促進CO?的脫附(CO是燃料電池的毒化劑),使產物中CO濃度從1%降至50ppm以下,滿足質子交換膜燃料電池(PEMFC)的嚴苛要求。引入過渡金屬(如Ni、Co)形成固溶體,增強對C-H鍵的活化能力。 廣西天然氣甲醇制氫催化劑

- 遼寧甲醇制氫催化劑生產廠家 2025-06-03

- 山西節能甲醇制氫催化劑 2025-06-02

- 天津小型甲醇制氫催化劑 2025-06-02

- 重慶哪些甲醇制氫催化劑 2025-06-02

- 內蒙古甲醇制氫催化劑在哪里 2025-06-02

- 貴州甲醇制氫催化劑設備價格 2025-06-02

- 廣西新能源甲醇制氫催化劑 2025-06-02

- 江蘇高科技甲醇制氫催化劑 2025-06-02

- 重慶自熱式甲醇制氫催化劑 2025-06-02

- 河南甲醇制氫催化劑生產廠家 2025-06-02

- 洛陽阻燃聚醚醚酮價格 2025-06-03

- 南通皮革用抑菌劑銷售電話 2025-06-03

- 出口貨運代理采購 2025-06-03

- 淮安織物抑菌劑性能 2025-06-03

- AB培養基添加劑 2025-06-03

- 江蘇301不銹鋼儲罐 2025-06-03

- 鋼襯pe酸堿儲罐出廠價格 2025-06-03

- 拜耳不黃變固化劑N75廠家現貨 2025-06-03

- Starky液體培養基 2025-06-03

- 河北塑料齒輪用耐磨劑多少錢 2025-06-03