廣西工業霸田電缸商家

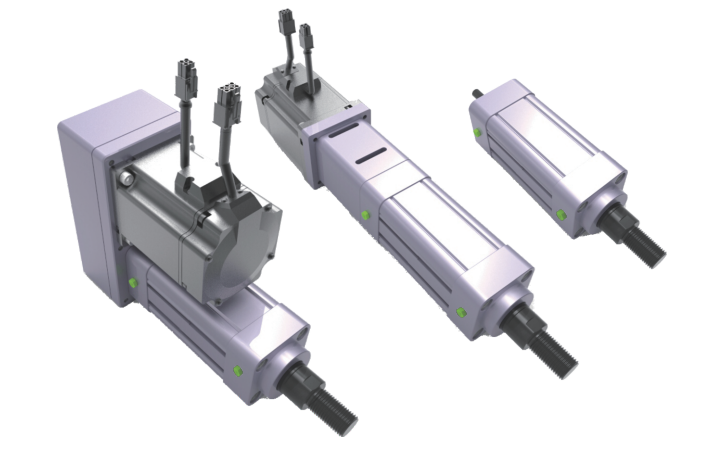

為了保證電缸活塞桿(或滑臺)在承受負載時能精確、穩定地沿直線運動,不發生偏移、卡滯或振動,精密的導向機構不可或缺。至常見的是線性導軌(Linear Guide),通常由高硬度、耐磨的合金鋼導軌和裝有循環滾珠或滾柱的滑塊組成。導軌提供剛性的支撐路徑,滑塊則通過滾動體實現極低摩擦阻力的直線運動,并能承受徑向力、顛覆力矩等多種復雜載荷。其預緊力和精度等級(如C0, C1)直接影響電缸的剛性和重復定位精度。另一種常見結構是外筒導向,即活塞桿本身具有足夠的剛性和直徑,在缸筒內部通過耐磨襯套或直線軸承進行導向,結構更緊湊,成本較低,適用于負載較輕、精度要求適中的場合。此外,支撐軸承(通常在絲杠兩端)用于承受軸向負載,確保傳動系統穩定運轉,防止絲杠受壓屈曲或產生過量變形。在食品加工車間,電缸的清潔環保特性發揮作用,無油污泄漏風險,符合衛生標準。廣西工業霸田電缸商家

伺服電機驅動型電缸以其出色的動態響應和高精度而聞名。在高速高精度的貼標機中,伺服電機驅動的電缸能夠在極短的時間內將標簽確切地貼附在產品表面,重復定位精度可達 ±0.01mm。其快速的響應速度使得貼標機能夠適應高速生產線的節奏,確保每個產品都能得到清晰、美觀的貼標效果,提高產品的市場競爭力。步進電機驅動型電缸成本相對較低,結構簡單緊湊。在一些對成本敏感且精度要求不極端苛刻的小型自動化設備中,如小型包裝機械,步進電機驅動的電缸能夠滿足基本的運動控制需求,以較低的成本實現設備的自動化運行,為中小企業降低了設備采購和生產成本。廣西工業霸田電缸商家電缸支持多種通信協議,可與。PLC。等控制系統無縫集成,實現自動化智能控制。

基于負載和運動需求,進行詳細的推力計算至關重要。關鍵公式為:F_total = F_acc + F_fric + F_grav + F_external。其中:F_acc?是加速/減速所需力(= 總等效質量 * 加速度);F_fric?是克服摩擦的力(需估算導軌、密封等的摩擦系數);F_grav?是克服重力的分量(垂直或傾斜運動時 = m * g * sinθ);F_external?是工作過程中施加的額外外力(如壓裝力、切削阻力)。計算需考慮運動過程中的至惡劣工況(通常是加減速段)。將計算出的擴大瞬時力(峰值推力)與電缸的峰值推力規格比較,將持續工作段(如勻速段)的力與電缸的額定推力比較,并留有一定安全余量(如20%)。同時,需校核顛覆力矩是否在電缸導向機構(如線性導軌)的額定力矩范圍內。

電缸的優越性能離不開其強大的“神經系統”和“肌肉控制系統”——伺服驅動器和運動控制器。伺服驅動器接收來自控制器的指令信號(通常是脈沖+方向,或模擬量±10V,或總線指令如EtherCAT, CANopen, PROFINET),并將其轉化為精確的電流輸送給伺服電機,控制電機的扭矩、速度和位置。現代驅動器具備高級功能:電流環、速度環、位置環的三環控制,復雜的濾波算法抑制機械諧振,自動增益調整,過載、過熱、超程等完善保護。運動控制器則負責生成復雜的運動軌跡(如點對點定位、速度曲線、電子凸輪、電子齒輪),處理多軸聯動插補,并與上層PLC或HMI通信。總線型電缸將驅動器甚至控制器集成在電機尾部,只需一根總線電纜連接,極大簡化了布線,提升了系統響應速度和集成度。電子制造的電路板插件工序,電缸確切控制插件力度和位置,避免損壞電路板。

在汽車總裝工藝中,電缸同樣不可或缺。在自動裝配生產線上,關鍵零件的裝配過程需要很高的定位精度和快速平穩的搬運。在發動機的裝配過程中,電缸能夠精確地將發動機零部件搬運到指定位置,并進行確切裝配,確保發動機的裝配質量和性能,提高了汽車總裝的生產效率和質量。半導體行業對精度的要求近乎苛刻,電缸成為該行業的理想選擇。在芯片制造過程中,小型電爪、旋轉擺臺、卡片式電缸等能夠滿足小尺寸工件高精度抓取和搬運的需求。在芯片的光刻工藝中,電缸驅動的工作臺需要將芯片確切地定位在光刻機下,其高精度的定位能力確保了光刻圖案的清晰性,為芯片制造的高精度和高良品率提供了保障。相比傳統氣缸,電缸能耗更低,只在運行時消耗電能,停止時基本無能量損耗。湖南國產霸田電缸售價

電缸的能量利用率高,相比壓縮空氣系統,可大幅降低企業的能源消耗成本。廣西工業霸田電缸商家

例如在夾取易碎的食品時,電爪配合對應的控制器設置為出力模式,可以避免對食品造成損壞。在夾取雞蛋時,電缸驅動的電爪能夠根據雞蛋的重量和形狀,精確控制夾緊力,既保證雞蛋不會掉落,又不會因用力過大而導致雞蛋破裂,確保了易碎食品在搬運過程中的完整性。生命科學行業中,電缸在分析儀器中應用普遍。在自動生化分析儀中,電缸可實現自動加物料、搖晃、檢測、灌裝等動作。其相比氣缸更能適應無菌和高溫環境,在進行生物樣本檢測時,電缸能夠精確控制加樣量和反應過程中的攪拌速度,保證檢測結果的清晰性和可靠性,為生命科學研究和臨床診斷提供了有力支持。廣西工業霸田電缸商家

- 四川防爆除塵器 2025-06-22

- 湖北除塵器怎么收費 2025-06-22

- 海南多功能霸田電缸哪里有 2025-06-22

- 天津國產霸田電缸性能 2025-06-22

- 貴州工程霸田電缸銷售公司 2025-06-22

- 寧夏機械霸田電缸代理商 2025-06-22

- 福建銷售霸田電缸應用范圍 2025-06-22

- 甘肅霸田電缸廠家供應 2025-06-22

- 遼寧工業霸田電缸推薦貨源 2025-06-22

- 貴州工業霸田電缸供應商 2025-06-22

- 山東高填充片材機服務 2025-06-22

- 購買不銹鋼反應釜共同合作 2025-06-22

- 臨平區大型機械設備裝卸平臺 2025-06-22

- 四川全自動激光小型激光切管機廠家 2025-06-22

- 陜西熱熔膠熱壓機出廠價 2025-06-22

- 麗水節能電機哪種好 2025-06-22

- 福建大型臥式加工中心廠家 2025-06-22

- 江蘇高速精密激光切管機質量 2025-06-22

- 吉林密封干燥箱多少錢 2025-06-22

- 湖南三項脈沖靜電除塵器改造振打器 2025-06-22