天津通量大纖維直徑檢測(cè)設(shè)備怎么選

繁瑣的人工檢測(cè)流程不僅耗費(fèi)人力,還易因人為因素產(chǎn)生誤差。《纖維直徑檢測(cè)設(shè)備》實(shí)現(xiàn) 24 小時(shí)無(wú)人值守,徹底解放人力。系統(tǒng)自動(dòng)運(yùn)行,從樣本加載、直徑測(cè)量到報(bào)告生成一氣呵成。其自動(dòng)去除干擾內(nèi)容功能,確保測(cè)量不受外界因素影響,數(shù)據(jù)穩(wěn)定可靠。單次可處理 240 份樣本,全片測(cè)量無(wú)遺漏。無(wú)需專(zhuān)人時(shí)刻盯守,無(wú)論白天黑夜,都能高效完成檢測(cè)任務(wù)。企業(yè)可減少人力成本,提升生產(chǎn)效率,讓玻璃纖維直徑檢測(cè)變得輕松又高效,為您的生產(chǎn)運(yùn)營(yíng)注入強(qiáng)勁動(dòng)力。高精度激光掃描,微米級(jí)分辨率實(shí)時(shí)分析纖維直徑分布。天津通量大纖維直徑檢測(cè)設(shè)備怎么選

在風(fēng)電葉片制造中,玻璃纖維直徑差異過(guò)大會(huì)導(dǎo)致材料強(qiáng)度分布不均。當(dāng)纖維直徑標(biāo)準(zhǔn)差超過(guò),葉片在強(qiáng)風(fēng)載荷下易出現(xiàn)局部應(yīng)力集中,縮短使用壽命甚至引發(fā)斷裂事故。《纖維直徑檢測(cè)設(shè)備》以,全片掃描每根纖維,自動(dòng)生成直徑分布熱力圖。系統(tǒng)支持遠(yuǎn)程協(xié)助數(shù)據(jù)共享,工程師可實(shí)時(shí)監(jiān)控生產(chǎn)數(shù)據(jù),動(dòng)態(tài)調(diào)整工藝參數(shù),將直徑標(biāo)準(zhǔn)差控制在,保障風(fēng)電葉片20年設(shè)計(jì)壽命,為清潔能源產(chǎn)業(yè)保駕護(hù)航。在醫(yī)療領(lǐng)域,玻璃纖維用于制造手術(shù)縫合線(xiàn)、植入器械等關(guān)鍵部件。直徑偏差超過(guò)器械強(qiáng)度不足或生物相容性下降,引發(fā)術(shù)后并發(fā)癥。《纖維直徑檢測(cè)設(shè)備》嚴(yán)格遵循GB/,通過(guò)100%精細(xì)定位纖維并測(cè)量,確保每批次材料符合醫(yī)療器械安全規(guī)范。系統(tǒng)支持郵寄樣本測(cè)試與在線(xiàn)查收結(jié)果,醫(yī)療機(jī)構(gòu)可快速驗(yàn)證材料合規(guī)性,為患者安全提供數(shù)據(jù)保障。江蘇穩(wěn)定性高纖維直徑檢測(cè)設(shè)備案例基于知識(shí)圖譜的智能診斷系統(tǒng)!

地域不應(yīng)成為玻璃纖維檢測(cè)的阻礙,《纖維直徑檢測(cè)設(shè)備》充分考慮客戶(hù)需求,支持用戶(hù)郵寄樣本到公司測(cè)試,并提供在線(xiàn)查看測(cè)試結(jié)果服務(wù)。身處異地的科研團(tuán)隊(duì)、生產(chǎn)企業(yè),只需將樣本寄出,便能借助系統(tǒng)3min快速生成報(bào)告的優(yōu)勢(shì),短時(shí)間內(nèi)獲取檢測(cè)數(shù)據(jù)。同時(shí),系統(tǒng)支持遠(yuǎn)程協(xié)助數(shù)據(jù)共享與輔助分析功能,科研人員可遠(yuǎn)程實(shí)時(shí)交流探討,依據(jù)詳細(xì)數(shù)據(jù)進(jìn)行深入研究。這種便捷送檢、遠(yuǎn)程協(xié)作的模式,打破空間限制,讓玻璃纖維檢測(cè)變得輕松高效,加速科研進(jìn)程與生產(chǎn)優(yōu)化。

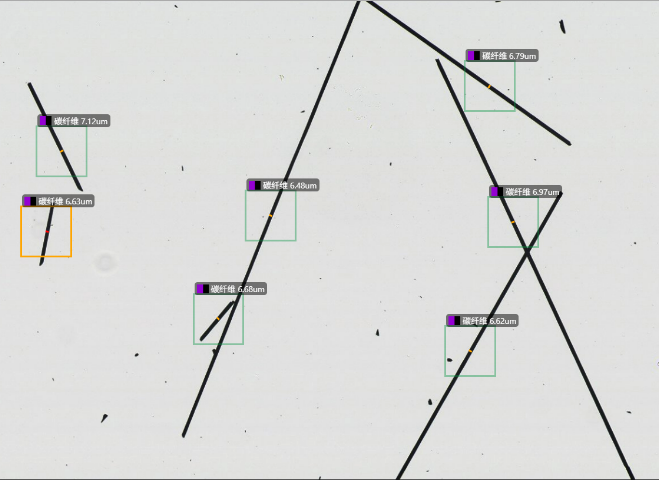

纖維直徑檢測(cè)設(shè)備,借助人工智能技術(shù),能精細(xì)測(cè)量紡織纖維成分的直徑。系統(tǒng)可在掃描出的數(shù)字圖像中,定位每一根纖維并自動(dòng)測(cè)徑,運(yùn)用人工智能分析纖維直徑,進(jìn)而統(tǒng)計(jì)纖維數(shù)量、平均直徑、標(biāo)準(zhǔn)差、直徑范圍、變異系數(shù),以及直徑間距為1的每組纖維數(shù)量與占比。該系統(tǒng)支持24小時(shí)無(wú)人值守掃描,掃描圖像在后臺(tái)自動(dòng)分析,提取纖維,利用人工智能計(jì)算纖維含量與直徑,天然和非天然纖維皆適用。同時(shí)具備云存儲(chǔ)服務(wù),檢驗(yàn)人員能遠(yuǎn)程訪(fǎng)問(wèn)、審核,無(wú)需身處實(shí)驗(yàn)室,還可修改纖維類(lèi)型,自動(dòng)生成檢測(cè)報(bào)告,大幅節(jié)省人力成本。其工作流程如下:制樣階段,實(shí)驗(yàn)室技術(shù)人員依標(biāo)準(zhǔn)流程制作紡織纖維玻片樣本;掃描階段,放入玻片樣本,設(shè)備自動(dòng)識(shí)別、掃描,將物理玻片信息轉(zhuǎn)為高精度數(shù)字信息;數(shù)據(jù)處理階段,數(shù)字玻片信息自動(dòng)上傳至后臺(tái)服務(wù)器,系統(tǒng)用人工智能分析掃描圖像,提取、識(shí)別纖維成分。系統(tǒng)適用范圍廣,可測(cè)量玻璃纖維、動(dòng)物毛發(fā)纖維、竹纖維、碳纖維等天然與非天然纖維的直徑并分析數(shù)據(jù)。主要功能豐富:24小時(shí)無(wú)人值守,自動(dòng)掃描,通量達(dá)240片/次;精細(xì)計(jì)算纖維直徑;支持多層對(duì)焦掃描;實(shí)現(xiàn)多人遠(yuǎn)程同時(shí)審核;數(shù)據(jù)云存儲(chǔ);深色樣本免褪色掃描;自動(dòng)生成統(tǒng)計(jì)報(bào)告。提供定制化檢測(cè)方案,可根據(jù)客戶(hù)需求進(jìn)行功能擴(kuò)展。

玻璃纖維直徑的微小差異,可能導(dǎo)致復(fù)合材料力學(xué)性能的波動(dòng)。當(dāng)纖維直徑偏差超過(guò)閾值時(shí),制品的拉伸強(qiáng)度、模量等關(guān)鍵指標(biāo)將偏離設(shè)計(jì)預(yù)期,直接影響終端產(chǎn)品的可靠性。《纖維直徑檢測(cè)設(shè)備》以0.1um的超高精度,實(shí)時(shí)監(jiān)控生產(chǎn)線(xiàn)上每一根纖維的直徑變化,結(jié)合全片測(cè)量技術(shù),精細(xì)捕捉異常波動(dòng)。通過(guò)自動(dòng)生成的趨勢(shì)分析報(bào)告,企業(yè)可快速定位工藝問(wèn)題,避免因直徑偏差導(dǎo)致的產(chǎn)品性能下降,保障制造領(lǐng)域(如航空航天、風(fēng)電葉片)的材料性能穩(wěn)定性。預(yù)測(cè)性維護(hù)算法降低設(shè)備故障率 90%!四川科研級(jí)纖維直徑檢測(cè)設(shè)備替代人工方案

支持離線(xiàn)分析的本地化數(shù)據(jù)處理單元;天津通量大纖維直徑檢測(cè)設(shè)備怎么選

《纖維直徑檢測(cè)設(shè)備》以0.1μm超精密測(cè)量精度為重心,搭載高速掃描陣列,實(shí)現(xiàn)單次240份樣本的全片無(wú)死角檢測(cè)。通過(guò)AI動(dòng)態(tài)校準(zhǔn)技術(shù),系統(tǒng)自動(dòng)過(guò)濾環(huán)境粉塵、光線(xiàn)波動(dòng)等干擾因素,確保每根纖維的定位準(zhǔn)確率達(dá)100%。檢測(cè)全程無(wú)人值守,3分鐘即可生成符合GB/T 7690.5標(biāo)準(zhǔn)的數(shù)字化報(bào)告,并通過(guò)加密云端實(shí)時(shí)推送至客戶(hù)終端。企業(yè)可自主選擇設(shè)備部署或樣本郵寄服務(wù),單臺(tái)設(shè)備日檢測(cè)量突破200+樣本,較傳統(tǒng)人工檢測(cè)效率提升600%,尤其適合航空航天、風(fēng)電葉片等復(fù)合材料領(lǐng)域的嚴(yán)苛質(zhì)檢需求。天津通量大纖維直徑檢測(cè)設(shè)備怎么選

- 江蘇穩(wěn)定性高纖維直徑檢測(cè)設(shè)備哪家技術(shù)強(qiáng) 2025-06-26

- 江西新型纖維直徑檢測(cè)設(shè)備替代人工方案 2025-06-26

- 安徽新型纖維直徑檢測(cè)設(shè)備哪家技術(shù)強(qiáng) 2025-06-26

- 安徽國(guó)產(chǎn)纖維直徑檢測(cè)設(shè)備怎么樣 2025-06-26

- 上海科研級(jí)纖維直徑檢測(cè)設(shè)備服務(wù) 2025-06-26

- 重慶實(shí)驗(yàn)室用纖維直徑檢測(cè)設(shè)備 2025-06-26

- 上海纖維直徑檢測(cè)設(shè)備解決方案 2025-06-25

- 安徽工業(yè)用纖維直徑檢測(cè)設(shè)備行業(yè)應(yīng)用案例 2025-06-25

- 上海在線(xiàn)式纖維直徑檢測(cè)設(shè)備國(guó)產(chǎn)替代 2025-06-25

- 重慶信息化纖維直徑檢測(cè)設(shè)備選擇 2025-06-25

- 江蘇穩(wěn)定性高纖維直徑檢測(cè)設(shè)備哪家技術(shù)強(qiáng) 2025-06-26

- 成都高溫安全閥供應(yīng)商 2025-06-26

- 上海實(shí)驗(yàn)室法國(guó)ELVEFLOW多通道壓力控制 2025-06-26

- 安徽藥品烘干房 2025-06-26

- 奧林巴斯便攜式XRF熒光儀光譜儀器 2025-06-26

- 安徽復(fù)合鹽霧試驗(yàn)箱預(yù)定 2025-06-26

- 內(nèi)蒙古回水流量計(jì)哪家好 2025-06-26

- 濱湖區(qū)如何醋酸電磁流量計(jì)商家 2025-06-26

- 浙江旋光儀計(jì)量校準(zhǔn) 2025-06-26

- 湖北攝影鏡頭配光設(shè)計(jì)方式 2025-06-26