北京科研級特種纖維直徑自動化檢測設備哪家好

企業的生產計劃制定需要基于準確的檢測數據。傳統檢測數據滯后且不準確,會影響生產計劃的合理性。該設備能快速提供準確的檢測數據,企業可根據這些數據制定更科學合理的生產計劃,避免生產過剩或不足,提高生產資源的利用率。對于出口的特種纖維產品,不同國家和地區有不同的質量標準。傳統檢測難以滿足多樣化的標準要求,而該設備能根據不同標準生成相應的檢測報告。企業可通過該設備,確保產品符合出口目的地的質量標準,減少貿易壁壘,擴大出口市場。算法自動適配纖維類型,操作門檻降低!北京科研級特種纖維直徑自動化檢測設備哪家好

設備的檢測數據存儲參數(支持 100 萬 + 份報告本地存儲,云端同步備份)確保數據可追溯,售后的數據安全服務為其保駕護航。我們為客戶配置數據加密系統,所有檢測報告采用 AES-256 加密算法,*授權人員可查看。提供定期數據備份服務,每月自動將本地數據同步至云端,避免因硬盤故障導致的數據丟失。若客戶需要調取歷史數據進行質量追溯,售后團隊可協助通過時間、批次等參數快速檢索,響應時間不超過 2 小時。某企業在接受質量審核時,通過該服務 15 分鐘內調取了 3 年前的檢測報告,順利通過審核,體現了數據管理參數與售后支持的結合價值。北京在線式特種纖維直徑自動化檢測設備哪里有全量數據支撐,產品競爭力持續增強;

設備的檢測范圍參數(5μm~500μm)可覆蓋絕大多數特種纖維類型,售后的量程擴展服務滿足特殊需求。若客戶需要檢測超出常規范圍的纖維(如直徑<5μm 的超細纖維),我們提供付費的量程擴展服務,通過更換光學鏡頭、優化算法參數實現檢測范圍調整。擴展后仍享受原有的質保服務,確保新量程下的檢測精度符合 0.1um 誤差標準。某新材料企業通過該服務將檢測范圍擴展至 2μm,成功完成新型超細纖維的檢測任務,為產品研發提供了關鍵數據支持。

特種纖維在航天器太陽能帆板的支撐骨架中,直徑誤差可能導致骨架承重失衡,影響航天器運行安全。傳統檢測效率低,無法滿足帆板批量生產的質檢需求,制約航天項目進度。《特種纖維直徑自動化檢測設備》24 小時不間斷工作,日均處理 200 + 批次檢測,全量數據確保骨架材料性能穩定。航天企業使用后,帆板骨架合格率提升至 98%,項目交付周期縮短 30%,凸顯了在特種纖維航天材料檢測中的高效優勢。特種纖維在耐酸堿防護服中的耐腐蝕性,依賴纖維直徑的均勻性。傳統檢測需破壞防護服樣本才能測量,既浪費材料又無法實現全量檢測,導致部分防護服存在腐蝕滲漏風險。該設備采用無損檢測技術,在不損傷樣本的情況下完成每根纖維的直徑測量,同時自動過濾破損纖維。防護裝備企業應用后,材料損耗減少 30%,防護服耐酸堿檢測達標率提升 45%,展現了在特種纖維無損檢測中的獨特優勢。過濾算法智能,異常纖維無所遁形!

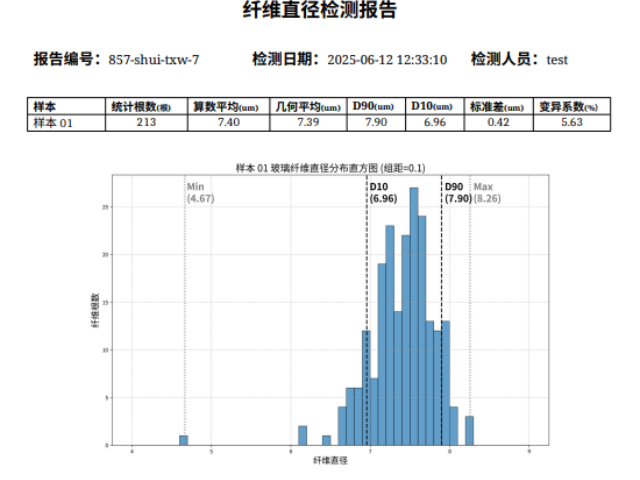

傳統手工檢測受檢測人員技能水平影響較大,不同人員的檢測結果可能存在差異,影響對產品質量的判斷。《特種纖維直徑自動化檢測設備》采用標準化的檢測流程,避免了人為因素的干擾。無論何時何地,檢測結果都能保持一致,為生產氧化鋁、碳化硅等纖維的企業提供統一的質量評判標準,確保產品質量的穩定性。對于特種纖維企業來說,快速獲取檢測結果能加快產品迭代速度。傳統檢測耗時久,企業需要等待很久才能根據結果調整生產工藝。該設備 3 分鐘出報告的速度,讓企業能快速得到反饋,及時調整生產參數。在研發新型耐高溫纖維時,這種快速檢測能加速研發進程,讓新產品更快推向市場,搶占市場先機。檢測報告規范,行業標準輕松滿足。河南高精度特種纖維直徑自動化檢測設備

從參數到售后,每一環都為效率讓路;北京科研級特種纖維直徑自動化檢測設備哪家好

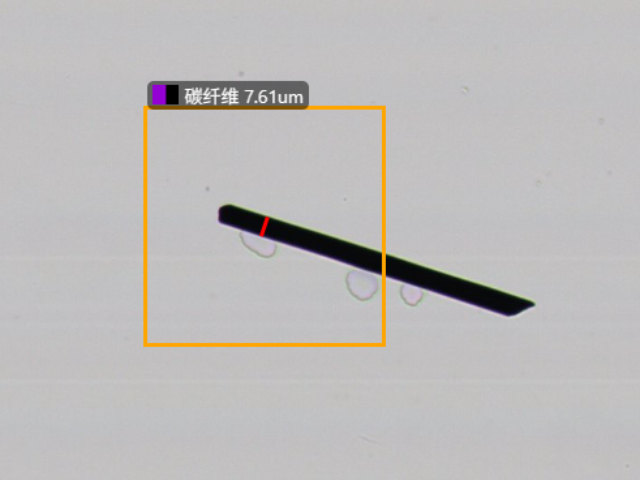

纖維出現搭橋、交叉、彎曲等情況時,傳統檢測方式很難準確測量其直徑,往往會將異常部分計入數據,影響結果的可靠性。而該設備在遇到這些情況時,只會計算纖維筆直、無異常部分的直徑,去除對數據有影響的情況。這一特性確保了測量數據的精細性,對于生產硅酸鋁等耐高溫纖維的企業來說,能更真實地反映纖維的實際直徑,幫助企業更好地把控產品質量,生產出更符合標準的特種纖維產品。數據的一致性是特種纖維生產中質量穩定的重要體現。傳統手工檢測受人為操作、環境等因素影響,多次測量同一束纖維的結果往往存在較大誤差,難以保證數據的穩定性。《特種纖維直徑自動化檢測設備》則不同,對于一束纖維測量多次的結果誤差在 0.1um 以內,能保證數據的高度一致性。這對于氧化鋁、碳化硅等耐高溫纖維的生產企業而言,能有效監控產品質量的穩定性,確保每一批次產品的直徑符合標準,提升產品的市場認可度。北京科研級特種纖維直徑自動化檢測設備哪家好

- 天津紡織業用纖維直徑報告系統怎么選 2025-07-15

- 河南準確度高新材料直徑自動化檢測設備哪家技術強 2025-07-15

- 上海在線式特種纖維直徑自動化檢測設備哪家技術強 2025-07-15

- 上海高速測量特種纖維直徑自動化檢測設備國產替代 2025-07-15

- 信息化特種纖維直徑自動化檢測設備哪個好 2025-07-15

- 天津質檢用纖維直徑報告系統方案 2025-07-15

- 南京市科研級纖維粉末長度自動化檢測設備怎么選 2025-07-14

- 北京本地全自動玻璃纖維直徑報告系統銷售廠家 2025-07-14

- 重慶市無人化纖維粉末長度自動化檢測設備怎么選 2025-07-14

- 重慶國產纖維直徑報告系統 2025-07-14

- 深圳輕量級自動化燒錄器編程 2025-07-15

- 廈門分布光度計方案 2025-07-15

- 黃浦區國內儀器儀表安裝 2025-07-15

- 貴州箱式防水試驗設備報價 2025-07-15

- 山西醫用干式真空泵代理商 2025-07-15

- ZrO2-II藍宇研發 2025-07-15

- 普陀區什么是pH電極 2025-07-15

- 河北邊緣計算位算單元定制 2025-07-15

- 溫州四通咨詢 2025-07-15

- 廣西ZCG-364電力通信網關商家 2025-07-15