-

肇慶非晶鐵芯批發

肇慶非晶鐵芯批發車載傳感器鐵芯的電磁兼容性設計是應對汽車復雜電子環境的關鍵。汽車內部的電機、把控器等設備會產生高頻電磁場,這些電磁場可能通過空間耦合進入鐵芯,干擾傳感器的正常信號。為減少這種干擾,鐵芯外部會包裹一層電磁屏慕蔽層,屏慕蔽層多采用坡莫合金材料,其高磁導率特性能將外界電磁場限制在屏慕蔽層表面,減少向鐵芯內部的滲透。屏慕蔽層與鐵芯之間會保留毫米的空氣間隙,避免屏慕蔽層與鐵芯直接接觸形成渦流回路。對于工作在高頻段的傳感器,鐵芯自身會采用分段式結構,每段之間用絕緣墊片隔開,分段長度根據工作頻率確定,通常在5-10毫米之間,通過增加渦流路徑的電阻來把控高頻干擾。此外,鐵芯的引出線會采用雙絞線設計...

-

邵陽異型鐵芯哪家好

邵陽異型鐵芯哪家好車載傳感器鐵芯的技術發展正朝著低損耗方向推進。傳統鐵芯在交變磁場中會因磁滯現象產生能量損耗,新型鐵芯通過細化材料晶粒來降低這種損耗,晶粒尺寸從傳統的50μm減小到10μm以下,晶粒邊界的增加能阻礙磁疇壁的移動,從而減少磁滯損耗。對于多層纏繞的線圈,每層之間會墊一層絕緣紙,在材料成分上,會添加微量的鈮、釩等元素,這些元素能形成細小的碳化物顆粒,進一步穩定磁疇結構。鐵芯的表面處理也引入了納米涂層技術,涂層厚度是為50nm,能減少片間接觸電阻,同時不影響磁通量的傳遞。此外,仿實技術在鐵芯設計中的應用越來越廣闊,通過有限元分析軟件模擬不同結構鐵芯的損耗分布,可在生產前優化鐵芯的形狀和尺寸,...

-

三沙階梯型鐵芯銷售

三沙階梯型鐵芯銷售在變壓器里,鐵芯扮演著不可替代的關鍵角色。變壓器的工作原理基于電磁感應,而鐵芯就是磁場的 “引導者”。當一次側繞組通入交變電流,會產生交變磁場,鐵芯憑借高磁導率的特性,成為磁場的主要通路,將磁場高效地傳遞到二次側繞組,實現電能的轉換與傳輸。鐵芯的質量和性能直接影響變壓器的工作效率和穩定性。如果鐵芯的磁導率不穩定,或者疊片之間存在較大間隙,磁場就會出現 “泄漏”,不僅會降低電能轉換效率,還可能產生額外的噪音和振動。在電力傳輸系統中,大型變壓器依靠鐵芯(從構造和材質層面保障性能 ),把高壓電轉換為適合城市電網、工業用電的電壓,保障電能穩定輸送到千家萬戶和各類工廠,鐵芯的作用在這一過程中體現得淋漓盡...

-

南通UI型鐵芯批量定制

南通UI型鐵芯批量定制車載傳感器鐵芯生產中的沖壓環節對后續性能影響明顯。沖壓模具的精度需要達到微米級,模具的刃口角度通常設計為30度,這個角度能讓硅鋼片在沖壓時受力均勻,減少邊緣毛刺的產生。若毛刺超過毫米,疊裝時會刺破相鄰硅鋼片的絕緣層,造成片間短路。沖壓過程中的壓力參數需根據硅鋼片厚度調整,毫米的硅鋼片沖壓壓力一般設定在500-600千牛,毫米的則需提高至700-800千牛,確保切口平整。沖壓完成的鐵芯需要經過去毛刺處理,采用滾筒研磨的方式,將鐵芯與研磨石按1:5的比例放入滾筒,通過低速旋轉摩擦去除邊緣毛刺,研磨時間根據毛刺大小把控在30-60分鐘。去毛刺后的鐵芯需進行清洗,使用中性清洗劑去除表面的油...

-

定西鐵芯哪家好

定西鐵芯哪家好鐵芯在不同磁場強度下的表現呈現出明顯差異,這種差異與其材質的磁化曲線特性密切相關。當磁場強度較低時,鐵芯的磁導率隨磁場強度增加而上升,此時磁感線在鐵芯內部均勻分布,適合對微弱信號進行檢測,例如在地震傳感器中,鐵芯需在的弱磁場范圍內保持穩定的磁導率。隨著磁場強度升高,鐵芯逐漸接近飽和狀態,磁導率開始下降,當磁場強度超過飽和磁感應強度后,磁導率急劇降低,此時鐵芯無法再有效聚集磁感線,導致傳感器輸出信號趨于平緩。不同材質的飽和磁感應強度差異,硅鋼片約為,鐵鎳合金約為,鐵氧體則為,這意味著在強磁場環境中,硅鋼片鐵芯能保持更長的線性工作區間。在電機鐵芯中,通常設計工作點在飽和磁感應強度的70...

-

鶴崗交直流鉗表鐵芯定制

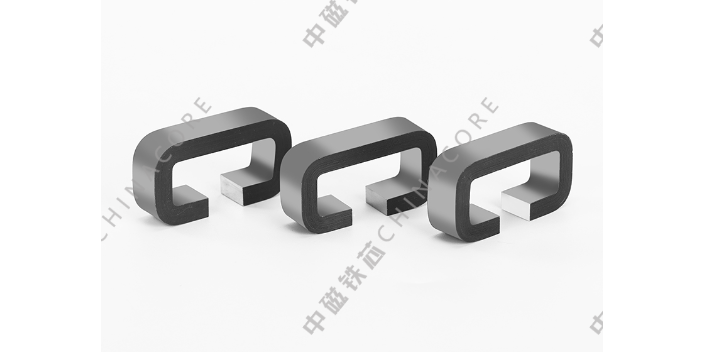

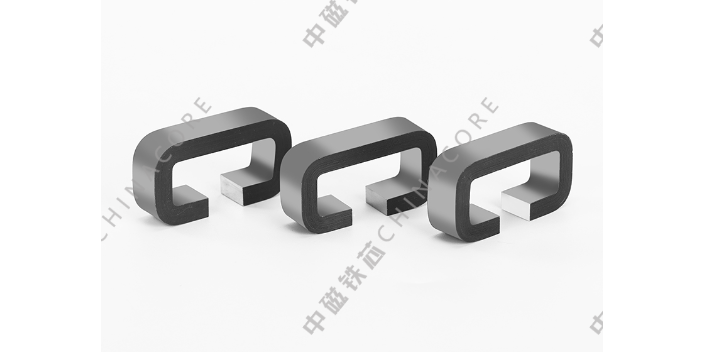

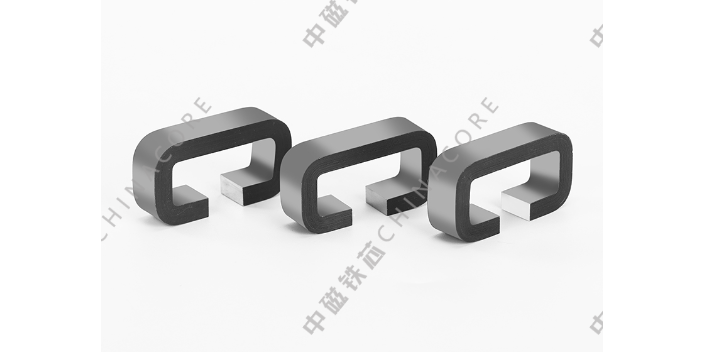

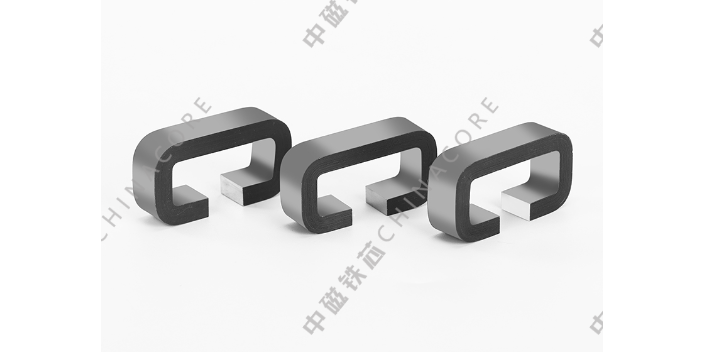

鶴崗交直流鉗表鐵芯定制傳感器鐵芯的結構設計需與傳感器的工作原理緊密匹配。在電磁感應式傳感器中,環形鐵芯能形成閉合磁路,使磁場線集中在鐵芯內部,減少外部磁場的干擾;而U型鐵芯則常用于需要開放式磁路的場景,例如接近傳感器中,其兩端形成的磁場間隙可感知金屬物體的靠近。不同結構的鐵芯在磁阻分布上存在差異,這會直接影響磁通量的變化率。例如,帶有氣隙的鐵芯結構能降低磁飽和的可能性,適合在強磁場環境中使用,但氣隙的存在也會導致部分磁場泄漏,需要通過優化氣隙尺寸和位置來平衡。此外,鐵芯的幾何尺寸需根據傳感器的安裝空間和檢測范圍確定,小型化鐵芯適用于便攜式設備,而大型鐵芯則常見于工業級電流傳感器中。溫度變化對傳感器鐵芯的...

-

安康R型鐵芯質量

安康R型鐵芯質量在壓力傳感器中,鐵芯常與彈性元件配合形成磁路系統。當壓力作用于彈性膜片時,膜片帶動鐵芯產生微小位移,導致氣隙大小發生改變,磁路的磁阻隨之變化。此時,線圈中的感應電壓會出現相應的數值變動,通過測量這一變動即可反推出壓力的大小。鐵芯表面的處理工藝也會對性能產生影響,比如經過退火處理后,材料內部的應力得到釋放,磁滯回線變得更窄,在反復磁化過程中能量損耗進一步降低,使得傳感器在長期使用中保持穩定的輸出特性。中磁鐵芯,真空熱處理定型,性能穩定。安康R型鐵芯質量鐵芯在汽車行業,傳感器鐵芯需適應振動和沖擊環境,其結構設計需具備一定的機械強度,例如采用整體式鐵芯代替疊層結構,減少振動導致的疊層松動。在消費電子...

-

荊門環型切氣隙鐵芯銷售

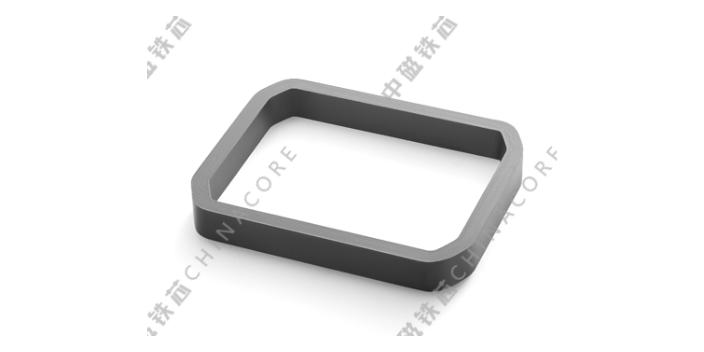

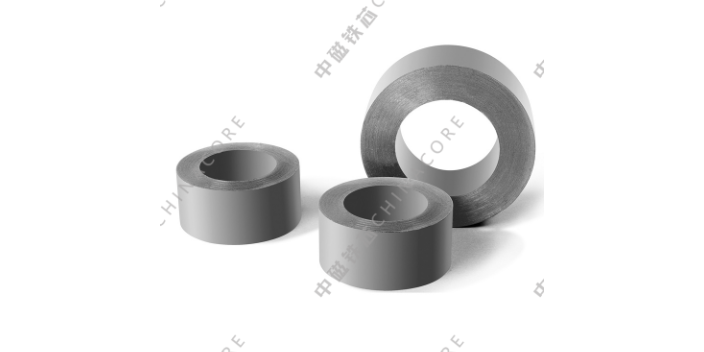

荊門環型切氣隙鐵芯銷售鐵芯作為電磁設備中的關鍵部件,其材料選擇和制造工藝對設備的整體性能有著重要影響。鐵芯的材料通常選用硅鋼片,這是因為硅鋼片在電磁場中表現出較低的磁滯損耗和渦流損耗,能夠效果減少能量損耗。硅鋼片的制造過程包括多次軋制和退火處理,這些工藝能夠提高材料的磁導率,并使其在交變磁場中保持穩定的磁性。鐵芯的結構設計也至關重要,常見的形狀包括E型、U型和環形等,不同形狀的鐵芯適用于不同的電磁設備。例如,E型鐵芯廣泛應用于變壓器和電感器中,而環形鐵芯則多用于高頻電路中。鐵芯的設計還需要考慮磁路的閉合性,以減少磁通的泄漏,從而提高設備的整體效率。此外,鐵芯的制造工藝中,疊片的厚度、表面平整度和絕緣層的...

-

云南變壓器鐵芯哪家好

云南變壓器鐵芯哪家好傳感器鐵芯的加工工藝對其性能影響深遠,存在多個關鍵要點。在材料裁剪環節,需嚴格按照設計尺寸準確 切割硅鋼片或坡莫合金片,尺寸誤差過大會導致鐵芯與線圈配合不良,影響磁路穩定性。裁剪后的疊片處理也很重要,要對疊片進行去毛刺、清洗,去除表面油污和雜質,保證疊片之間絕緣良好,避免渦流增大。疊壓過程需控制好壓力和疊片順序,讓鐵芯結構緊密且均勻,防止出現磁路不均的情況。對于一些高精度傳感器鐵芯,還會進行退火處理,消除加工應力,提升材料的磁性能。在繞制線圈配合的鐵芯組件時,要注意線圈與鐵芯的同心度,保障磁場分布對稱。這些加工工藝要點環環相扣,任何一處處理不當,都可能降低鐵芯性能,影響傳感器的整體檢測精度。高...

-

南充O型鐵芯哪家好

南充O型鐵芯哪家好傳感器鐵芯與線圈的配合方式影響著能量轉換效率。當線圈均勻纏繞在鐵芯上時,磁場強度在鐵芯橫截面上的分布更為均勻,能減少因磁場不均導致的局部磁飽和。線圈的匝數和線徑需根據鐵芯的磁導率和傳感器的輸出要求確定,匝數越多,感應電動勢越大,但也會增加線圈的電阻,影響響應速度。在高頻傳感器中,線圈與鐵芯之間的寄生電容可能成為影響性能的因素,這就需要通過合理設計線圈的繞制方式,例如分段繞制,來降低寄生電容。此外,線圈與鐵芯的緊固程度也很重要,松動的配合會導致兩者之間產生相對位移,改變磁路的磁阻,影響信號輸出的穩定性。不同應用領域對傳感器鐵芯的性能要求各有側重。在電力系統的電流傳感器中,鐵芯需要具備...

-

蚌埠CD型鐵芯供應商

蚌埠CD型鐵芯供應商車載位移傳感器中的鐵芯,其運動精度與汽車部件的位置反饋密切相關。這類鐵芯通常與推桿相連,隨著部件位移帶動鐵芯在線圈中滑動,通過磁通量的變化轉化為電信號。鐵芯采用實心圓柱結構,材質為純鐵,純鐵具有較高的磁導率,能增強與線圈的電磁感應。鐵芯的直徑需與線圈內徑匹配,間隙保持在-毫米,過大的間隙會導致磁通量損失,過小則可能因摩擦阻力影響位移傳遞。鐵芯表面會進行鍍鉻處理,鉻層厚度為2-3微米,既能提高表面硬度減少磨損,又能防止生銹。為了確保鐵芯運動的直線性,其兩端會安裝導向軸承,軸承的徑向跳動把控在毫米以內,避免鐵芯傾斜導致信號波動。在傳感器安裝時,鐵芯的軸線需與部件運動方向保持一致,偏差超...

-

中國澳門交直流鉗表鐵芯廠家

中國澳門交直流鉗表鐵芯廠家鐵芯的表面處理技術多樣,不同工藝適用于不同的使用環境,其產品目的是提升絕緣性能和抗腐蝕能力。磷化處理通過將鐵芯浸入磷酸溶液,在表面形成一層的磷酸鹽薄膜,這層薄膜呈多孔結構,能吸附后續涂覆的絕緣漆,使漆膜附著力提升30%以上,適合潮濕環境中的鐵芯保護。陽極氧化處理主要用于鋁鐵合金鐵芯,通過電解作用在表面生成氧化膜,膜厚,硬度可達300-500HV,能效果抵御機械磨損,常用于需要頻繁拆裝的傳感器鐵芯。鍍鋅處理分為電鍍鋅和熱浸鍍鋅,電鍍鋅層厚度,均勻性好,適合精密小型鐵芯;熱浸鍍鋅層厚度,耐腐蝕性更強,多用于戶外設備的鐵芯。對于高溫環境中的鐵芯,常采用陶瓷涂層處理,通過噴涂或浸漬方式覆蓋...

-

欽州環型鐵芯

欽州環型鐵芯在車載傳感器中,鐵芯與線圈的配合精度直接影響能量轉換效率。線圈纏繞在鐵芯上時,纏繞張力需保持恒定,張力值根據導線直徑設定,毫米直徑的導線張力通常把控在50-80克力,張力過大可能拉細導線影響導電性,過小則會導致線圈松散增加漏磁。鐵芯上的繞線槽寬度需比導線直徑大毫米,深度為導線直徑的倍,既保證導線能整齊排列,又留有散熱空間。線圈與鐵芯的端部需保持1毫米的距離,避免線圈邊緣與鐵芯接觸造成短路,同時這個間隙也能減少線圈發熱向鐵芯的傳導。對于多層纏繞的線圈,每層之間會墊一層絕緣紙,絕緣紙的厚度為毫米,耐高溫等級不低于130℃,防止長期工作中絕緣老化導致層間短路。裝配完成后,會通過耐壓測試驗...

-

烏蘭察布硅鋼鐵芯批發

烏蘭察布硅鋼鐵芯批發隨著汽車電子系統的集成化發展,車載傳感器鐵芯的結構設計也在向小型化轉變。傳統的分體式鐵芯由多個部件組裝而成,而新型的一體化鐵芯通過精密鑄造一次成型,減少了裝配環節的誤差。一體化鐵芯內部會預留線圈槽和位置孔,線圈槽的尺寸根據導線直徑設計,確保纏繞時導線排列整齊,位置孔則用于與傳感器殼體的固定,孔位公差把控在。這種設計不僅縮小了鐵芯的體積,還能減少磁路中的接縫,降低磁阻。為了適應小型化帶來的散熱挑戰,一體化鐵芯會增加散熱鰭片,鰭片的數量和厚度根據傳感器的功率確定,一般每平方厘米設置3-5個鰭片,鰭片厚度為。在材料方面,新型鐵芯采用低損耗硅鋼,通過調整軋制工藝使材料的晶粒更細小,提高磁性...

-

朔州O型鐵芯廠家

朔州O型鐵芯廠家在電感式傳感器里,鐵芯發揮著主要 作用,主導著信號的感知與轉換過程。當傳感器靠近金屬被測物體時,被測物體與傳感器的線圈、鐵芯會構成一個新的磁路。鐵芯作為磁路的重要部分,其磁導率遠高于空氣,會引導磁場集中分布。隨著被測物體與傳感器距離改變,磁路的磁阻發生變化,進而使線圈的電感量改變。鐵芯的存在讓這種電感變化更明顯 ,因為它能強化磁場的變化幅度。比如在位移檢測中,物體的微小位移會使鐵芯與線圈的耦合程度改變,鐵芯可將這種細微變化放大,讓線圈電感產生可檢測的差異,從而實現對位移量的感知。可以說,鐵芯是電感式傳感器實現非接觸式、高精度檢測的主要 依托,支撐著傳感器完成從物理信號到電信號的轉換。鐵芯磁場分...

-

湛江O型鐵芯電話

湛江O型鐵芯電話車載傳感器鐵芯生產中的沖壓環節對后續性能影響***。沖壓模具的精度需要達到微米級,模具的刃口角度通常設計為30度,這個角度能讓硅鋼片在沖壓時受力均勻,減少邊緣毛刺的產生。若毛刺超過毫米,疊裝時會刺破相鄰硅鋼片的絕緣層,造成片間短路。沖壓過程中的壓力參數需根據硅鋼片厚度調整,毫米的硅鋼片沖壓壓力一般設定在500-600千牛,毫米的則需提高至700-800千牛,確保切口平整。沖壓完成的鐵芯需要經過去毛刺處理,采用滾筒研磨的方式,將鐵芯與研磨石按1:5的比例放入滾筒,通過低速旋轉摩擦去除邊緣毛刺,研磨時間根據毛刺大小把控在30-60分鐘。去毛刺后的鐵芯需進行清洗,使用中性清洗劑去除表面的...

-

遵義交直流鉗表鐵芯質量

遵義交直流鉗表鐵芯質量在電感式傳感器里,鐵芯發揮著主要 作用,主導著信號的感知與轉換過程。當傳感器靠近金屬被測物體時,被測物體與傳感器的線圈、鐵芯會構成一個新的磁路。鐵芯作為磁路的重要部分,其磁導率遠高于空氣,會引導磁場集中分布。隨著被測物體與傳感器距離改變,磁路的磁阻發生變化,進而使線圈的電感量改變。鐵芯的存在讓這種電感變化更明顯 ,因為它能強化磁場的變化幅度。比如在位移檢測中,物體的微小位移會使鐵芯與線圈的耦合程度改變,鐵芯可將這種細微變化放大,讓線圈電感產生可檢測的差異,從而實現對位移量的感知。可以說,鐵芯是電感式傳感器實現非接觸式、高精度檢測的主要 依托,支撐著傳感器完成從物理信號到電信號的轉換。高效能鐵芯...

-

三沙坡莫合晶鐵芯

三沙坡莫合晶鐵芯車載傳感器鐵芯在不同工作階段的損耗把控需針對性設計。在啟動階段,傳感器電流較大,鐵芯可能瞬間進入磁飽和狀態,導致損耗急劇增加,因此啟動階段的鐵芯會采用階梯式截面設計,在靠近線圈的部分增加截面積,降低磁通密度,避免飽和。在穩定工作階段,鐵芯的損耗主要來自渦流,此時通過優化硅鋼片的疊片方式,采用斜接縫疊裝,接縫處錯開的角度為30度,減少渦流在接縫處的流通路徑。在怠速階段,傳感器處于低功率狀態,鐵芯的磁滯損耗占比上升,此時會通過調整線圈的勵磁頻率,使其接近鐵芯材料的磁滯損耗低谷區。為實時監控鐵芯損耗,部分高層次傳感器會在鐵芯附近安裝溫度傳感器,當溫度超過80℃時,通過把控器降低線圈電流,...

-

隨州納米晶鐵芯質量

隨州納米晶鐵芯質量傳感器鐵芯的老化問題是影響設備長期穩定性的重要因素。在長期使用過程中,鐵芯材料可能因機械振動、溫度循環等因素出現磁性能退化,表現為磁導率下降或鐵損增加。這種老化現象在疊層鐵芯中更為明顯,疊層之間的絕緣層可能因熱脹冷縮出現開裂,導致渦流損耗增大。為延長鐵芯的使用壽命,部分傳感器會采用加固結構,例如用環氧樹脂封裝鐵芯,減少外部環境對材料的影響。定期維護也能延緩老化,例如清潔鐵芯表面的灰塵和油污,避免雜質影響磁路的暢通。對于關鍵設備中的傳感器,還可通過定期檢測鐵芯的磁性能參數,及時發現老化跡象并進行更換。傳感器鐵芯的選型需要綜合考慮多方面因素。首先要明確傳感器的工作頻率范圍,工頻傳感器適...

-

蚌埠互感器鐵芯哪家好

蚌埠互感器鐵芯哪家好車載傳感器鐵芯的技術發展正朝著低損耗方向推進。傳統鐵芯在交變磁場中會因磁滯現象產生能量損耗,新型鐵芯通過細化材料晶粒來降低這種損耗,晶粒尺寸從傳統的50μm減小到10μm以下,晶粒邊界的增加能阻礙磁疇壁的移動,從而減少磁滯損耗。對于多層纏繞的線圈,每層之間會墊一層絕緣紙,在材料成分上,會添加微量的鈮、釩等元素,這些元素能形成細小的碳化物顆粒,進一步穩定磁疇結構。鐵芯的表面處理也引入了納米涂層技術,涂層厚度是為50nm,能減少片間接觸電阻,同時不影響磁通量的傳遞。此外,仿實技術在鐵芯設計中的應用越來越廣闊,通過有限元分析軟件模擬不同結構鐵芯的損耗分布,可在生產前優化鐵芯的形狀和尺寸,...

-

遼陽環型鐵芯批發商

遼陽環型鐵芯批發商車載傳感器鐵芯生產中的沖壓環節對后續性能影響***。沖壓模具的精度需要達到微米級,模具的刃口角度通常設計為30度,這個角度能讓硅鋼片在沖壓時受力均勻,減少邊緣毛刺的產生。若毛刺超過毫米,疊裝時會刺破相鄰硅鋼片的絕緣層,造成片間短路。沖壓過程中的壓力參數需根據硅鋼片厚度調整,毫米的硅鋼片沖壓壓力一般設定在500-600千牛,毫米的則需提高至700-800千牛,確保切口平整。沖壓完成的鐵芯需要經過去毛刺處理,采用滾筒研磨的方式,將鐵芯與研磨石按1:5的比例放入滾筒,通過低速旋轉摩擦去除邊緣毛刺,研磨時間根據毛刺大小把控在30-60分鐘。去毛刺后的鐵芯需進行清洗,使用中性清洗劑去除表面的...

-

寶雞變壓器鐵芯哪家好

寶雞變壓器鐵芯哪家好傳感器鐵芯通過多種機制影響傳感器性能。一方面,鐵芯的磁導率直接關系到傳感器的靈敏度。高磁導率的鐵芯能讓磁場變化更易被捕捉,當外界物理量引起微弱磁場變化時,高磁導率鐵芯可將其轉化為明顯的電感或磁阻變化,使傳感器能檢測到更細微的信號。另一方面,鐵芯的損耗特性會影響傳感器的穩定性。若鐵芯渦流損耗、磁滯損耗過大,會導致自身發熱,不僅消耗能量,還可能使傳感器內部溫度場不均,影響線圈等部件的性能,造成檢測信號漂移。此外,鐵芯的機械結構穩定性也很關鍵,在振動、沖擊環境下,鐵芯若出現松動、位移,會改變磁路參數,使傳感器輸出信號異常。所以,鐵芯從磁性能到機械結構的各方面特性,都通過不同機制綜合影響著傳感器的檢測...

-

酒泉互感器鐵芯廠家

酒泉互感器鐵芯廠家傳感器鐵芯的加工工藝對其性能影響深遠,存在多個關鍵要點。在材料裁剪環節,需嚴格按照設計尺寸準確 切割硅鋼片或坡莫合金片,尺寸誤差過大會導致鐵芯與線圈配合不良,影響磁路穩定性。裁剪后的疊片處理也很重要,要對疊片進行去毛刺、清洗,去除表面油污和雜質,保證疊片之間絕緣良好,避免渦流增大。疊壓過程需控制好壓力和疊片順序,讓鐵芯結構緊密且均勻,防止出現磁路不均的情況。對于一些高精度傳感器鐵芯,還會進行退火處理,消除加工應力,提升材料的磁性能。在繞制線圈配合的鐵芯組件時,要注意線圈與鐵芯的同心度,保障磁場分布對稱。這些加工工藝要點環環相扣,任何一處處理不當,都可能降低鐵芯性能,影響傳感器的整體檢測精度。鐵...

-

臨汾環型切氣隙鐵芯生產

臨汾環型切氣隙鐵芯生產鐵芯在不同磁場強度下的表現呈現出明顯差異,這種差異與其材質的磁化曲線特性密切相關。當磁場強度較低時,鐵芯的磁導率隨磁場強度增加而上升,此時磁感線在鐵芯內部均勻分布,適合對微弱信號進行檢測,例如在地震傳感器中,鐵芯需在的弱磁場范圍內保持穩定的磁導率。隨著磁場強度升高,鐵芯逐漸接近飽和狀態,磁導率開始下降,當磁場強度超過飽和磁感應強度后,磁導率急劇降低,此時鐵芯無法再有效聚集磁感線,導致傳感器輸出信號趨于平緩。不同材質的飽和磁感應強度差異,硅鋼片約為,鐵鎳合金約為,鐵氧體則為,這意味著在強磁場環境中,硅鋼片鐵芯能保持更長的線性工作區間。在電機鐵芯中,通常設計工作點在飽和磁感應強度的70...

-

長春傳感器鐵芯哪家好

長春傳感器鐵芯哪家好鐵芯的幾何形狀設計需與磁路需求緊密匹配,不同形狀在磁場約束和傳導效率上各有特點。環形鐵芯的磁路呈閉合環狀,漏磁率*為5%-10%,遠低于開放式結構,因此在電流互感器中被廣泛應用,其內徑與外徑的比例通常為1:2-1:3,過小會導致線圈纏繞空間不足,過大則增加整體體積。E型鐵芯由中間柱和兩側柱組成,形成兩個閉合磁路,適合變壓器和電感傳感器,中間柱的截面積通常是側柱的2倍,以平衡磁通量分布,裝配時E型與I型鐵芯配合使用,氣隙控制在,用于調整電感量。U型鐵芯的開口結構便于安裝線圈,在低頻傳感器中較為常見,其開口寬度需與線圈骨架匹配,偏差超過會導致線圈松動,影響磁場耦合效果。棒狀鐵芯多用于線...

-

南沙環型切氣隙鐵芯

南沙環型切氣隙鐵芯車載傳感器鐵芯生產中的沖壓環節對后續性能影響明顯。沖壓模具的精度需要達到微米級,模具的刃口角度通常設計為30度,這個角度能讓硅鋼片在沖壓時受力均勻,減少邊緣毛刺的產生。若毛刺超過毫米,疊裝時會刺破相鄰硅鋼片的絕緣層,造成片間短路。沖壓過程中的壓力參數需根據硅鋼片厚度調整,毫米的硅鋼片沖壓壓力一般設定在500-600千牛,毫米的則需提高至700-800千牛,確保切口平整。沖壓完成的鐵芯需要經過去毛刺處理,采用滾筒研磨的方式,將鐵芯與研磨石按1:5的比例放入滾筒,通過低速旋轉摩擦去除邊緣毛刺,研磨時間根據毛刺大小把控在30-60分鐘。去毛刺后的鐵芯需進行清洗,使用中性清洗劑去除表面的油...

-

濰坊ED型鐵芯

濰坊ED型鐵芯車載傳感器鐵芯的材料力學特性需滿足汽車行駛中的各種受力要求。鐵芯在裝配和工作過程中會受到拉伸、壓縮和剪切等多種力的作用,因此材料的抗拉強度需達到300MPa以上,屈服強度不低于200MPa,以防止受力后產生長永變形。對于安裝在懸掛系統附近的傳感器鐵芯,還需具備一定的韌性,沖擊韌性值通常要求在20J/cm2以上,避免在劇烈顛簸中出現脆性斷裂。鐵芯材料的彈性模量也需與傳感器殼體的材料相匹配,若兩者彈性模量差異過大,溫度變化時產生的熱應力可能導致鐵芯與殼體之間出現縫隙。在材料選擇時,會通過拉伸試驗和沖擊試驗對樣品進行檢測,確保力學性能符合設計標準,試驗后的樣品會被標記并記錄相關數據,作為...

-

高明非晶鐵芯哪家好

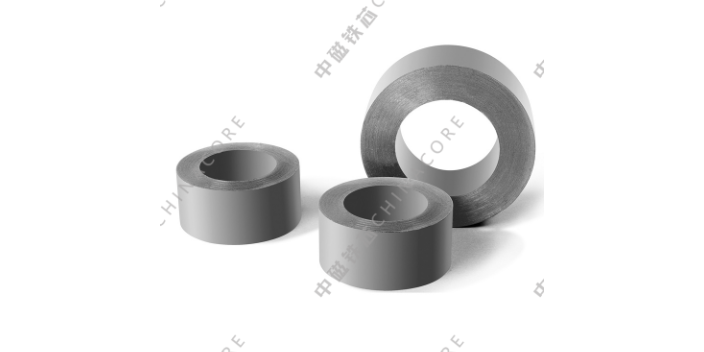

高明非晶鐵芯哪家好鐵芯的制造過程涉及多道精細工序,從原材料加工到成品組裝需嚴格把控精度。以硅鋼片鐵芯為例,首先需將硅鋼片裁剪成特定形狀,早期采用沖壓工藝,現在更多使用激光切割,能減少材料浪費并提高切口平整度。裁剪后的硅鋼片需進行表面絕緣處理,通常涂覆絕緣漆,防止片間短路產生渦流。疊片工序是主要 環節,手工疊片精度較低,自動化疊片機可通過機械臂實現多層疊合,保證鐵芯的疊裝系數(實際鐵芯體積與所占空間的比值)達到 95% 以上。對于環形鐵芯,還需采用卷繞工藝,將硅鋼帶連續卷繞成環形,經退火處理后定型。制造過程中,任何微小的誤差都可能導致磁路不暢,因此工藝參數的控制,如疊片壓力、退火溫度等,都需經過反復調試。磁滯特性...

-

梅州環型鐵芯哪家好

梅州環型鐵芯哪家好傳感器鐵芯通過多種機制影響傳感器性能。一方面,鐵芯的磁導率直接關系到傳感器的靈敏度。高磁導率的鐵芯能讓磁場變化更易被捕捉,當外界物理量引起微弱磁場變化時,高磁導率鐵芯可將其轉化為明顯的電感或磁阻變化,使傳感器能檢測到更細微的信號。另一方面,鐵芯的損耗特性會影響傳感器的穩定性。若鐵芯渦流損耗、磁滯損耗過大,會導致自身發熱,不僅消耗能量,還可能使傳感器內部溫度場不均,影響線圈等部件的性能,造成檢測信號漂移。此外,鐵芯的機械結構穩定性也很關鍵,在振動、沖擊環境下,鐵芯若出現松動、位移,會改變磁路參數,使傳感器輸出信號異常。所以,鐵芯從磁性能到機械結構的各方面特性,都通過不同機制綜合影響著傳感器的檢測...

-

延邊光伏逆變器鐵芯哪家好

延邊光伏逆變器鐵芯哪家好傳感器鐵芯的加工工藝對其性能影響深遠,存在多個關鍵要點。在材料裁剪環節,需嚴格按照設計尺寸準確 切割硅鋼片或坡莫合金片,尺寸誤差過大會導致鐵芯與線圈配合不良,影響磁路穩定性。裁剪后的疊片處理也很重要,要對疊片進行去毛刺、清洗,去除表面油污和雜質,保證疊片之間絕緣良好,避免渦流增大。疊壓過程需控制好壓力和疊片順序,讓鐵芯結構緊密且均勻,防止出現磁路不均的情況。對于一些高精度傳感器鐵芯,還會進行退火處理,消除加工應力,提升材料的磁性能。在繞制線圈配合的鐵芯組件時,要注意線圈與鐵芯的同心度,保障磁場分布對稱。這些加工工藝要點環環相扣,任何一處處理不當,都可能降低鐵芯性能,影響傳感器的整體檢測精度。傳...