-

江蘇壓鉚鉚釘印解決廠商

江蘇壓鉚鉚釘印解決廠商壓鉚模具的選擇和更換對于壓鉚質量至關重要。不同的壓鉚件需要不同的模具來配合,因此需要確保模具與壓鉚件的匹配性。同時,隨著使用時間的增加,模具會逐漸磨損,需要及時進行更換以確保壓鉚質量。隨著技術的不斷進步和客戶需求的變化,壓鉚工藝也需要不斷優化和改進。這包括改進...

2025-06-24 -

滁州壓鉚螺母推扭力規范

滁州壓鉚螺母推扭力規范為了確保壓鉚件的連接質量和安全性,在生產和使用過程中需要對推扭力進行檢測。通過檢測可以及時發現和解決連接強度不足或松動等問題從而避免因連接失效導致的安全事故和經濟損失。因此推扭力檢測是壓鉚件生產和質量控制的重要環節之一。推扭力檢測通常采用專業的檢測設備和方法進...

2025-06-23 -

湖南壓鉚螺釘推扭力規格表

湖南壓鉚螺釘推扭力規格表為了確保壓鉚連接的質量和安全性,國家和行業制定了一系列關于壓鉚件推扭力的標準和規范。這些標準通常規定了不同類型、規格和材質的壓鉚件在不同應用場景下的推扭力要求。例如,GB/T 2611-2013和GB/T 35506-2017等國家標準對壓鉚螺釘的扭力進行了明...

2025-06-23 -

湖北壓鉚螺母推扭力解決方案

湖北壓鉚螺母推扭力解決方案隨著科技的進步和應用領域的不斷拓展壓鉚件推扭力的標準和規范也在不斷更新和發展中。新的標準和規范可能會引入更先進的測試方法和評估指標以更好地滿足實際應用需求。因此在使用壓鉚件時需要關注相關標準和規范的更新情況以便及時調整和優化設計方案以確保連接質量和安全性的持續...

2025-06-23 -

安慶薄板壓鉚螺柱廠家直銷

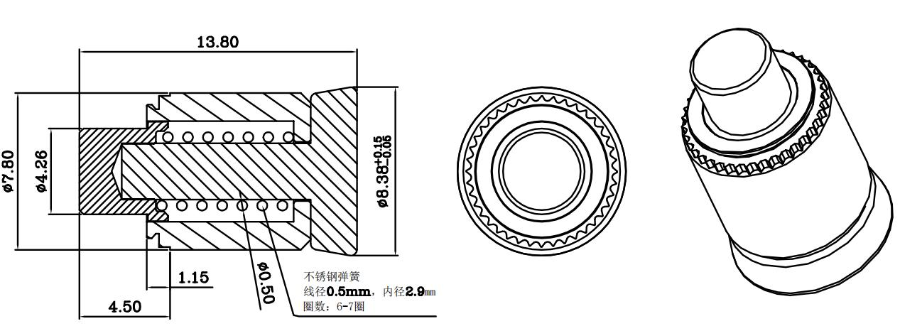

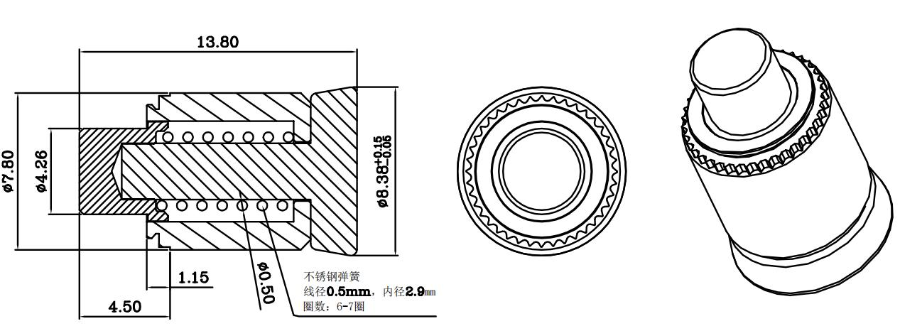

安慶薄板壓鉚螺柱廠家直銷薄板壓鉚工藝包括預處理、鉆孔、放置壓鉚件、鉚壓和檢驗等步驟。首先,在板材上開一個小孔,孔徑需與壓鉚螺釘的頭部下齒紋壓花直徑相匹配。然后,將壓鉚螺釘放入孔內,使用鉚壓設備在頭部均勻施壓,直至壓鉚螺釘完全嵌入板材并與基體咬合。之后,進行質量檢驗,確保連接牢固可靠。...

2025-06-22 -

嘉興薄板壓鉚螺釘批發

嘉興薄板壓鉚螺釘批發薄板壓鉚連接具有強度高的和可靠性。通過合理的壓鉚工藝和材料選擇,可以確保壓鉚連接在承受各種負載和振動時保持穩定。此外,壓鉚連接還具有良好的密封性和防腐蝕性能,適用于惡劣環境下的使用。薄板壓鉚產品普遍應用于通訊、鈑金、電子、電器等行業。在通訊設備中,薄板壓鉚用于...

2025-06-22 -

湖北壓鉚鉚釘印

湖北壓鉚鉚釘印壓鉚工藝參數的優化與調整是減少壓鉚印產生的關鍵。通過調整壓鉚力、壓鉚速度及壓鉚保壓時間等參數,可以降低壓鉚過程中的應力集中和變形程度。同時,還應考慮了壓鉚件的形狀、尺寸及分布等因素,對壓鉚工藝進行整體優化。隨著自動化和智能化技術的發展,壓鉚印處理也呈現出自動化...

2025-06-22 -

池州壓鉚方案制定排行榜

池州壓鉚方案制定排行榜常用的壓鉚工具主要包括氣動壓鉚機、電動壓鉚機等。氣動壓鉚機依靠壓縮空氣作為動力源,工作效率高,適合大批量生產;電動壓鉚機則結合了電子控制技術,能夠實現精確控制,適合精密加工場合。壓鉚技術普遍應用于各個行業,如汽車制造中的車身裝配、家電制造中的零部件連接、建筑行...

2025-06-22 -

湖南花齒類壓鉚件推扭力技術要求

湖南花齒類壓鉚件推扭力技術要求壓鉚件因其優異的連接性能和普遍的應用領域而備受青睞。它們被普遍應用于汽車、航空航天、電子、機械等多個領域。在這些領域中,壓鉚件通常用于連接金屬板材、管道、電子元件等部件,以確保產品的整體性能和安全性。由于推扭力是評價壓鉚件性能的重要指標之一,因此在這些應用領域...

2025-06-21 -

上海花齒盲孔壓鉚螺柱批發

上海花齒盲孔壓鉚螺柱批發為了滿足市場需求和提高產品競爭力,薄板壓鉚螺釘的生產企業需要不斷進行技術創新和研發。通過引入先進的生產設備和技術手段,優化生產工藝和流程,提高生產效率和產品質量,從而贏得更多的市場份額和客戶信賴。為了規范薄板壓鉚螺釘的生產和使用,國內外制定了一系列相關的行業標...

2025-06-21 -

杭州壓鉚鉚釘印在線咨詢

杭州壓鉚鉚釘印在線咨詢壓鉚印是指在壓鉚工藝中,由于模具與板材之間的相互作用力,導致板材表面出現的局部變形或損傷痕跡。這種變形或損傷可能表現為表面的凹陷、凸起或劃痕,對產品的外觀質量和性能產生不良影響。壓鉚印的成因多種多樣,包括但不限于模具設計不合理、壓鉚力過大、板材材質不均勻、模具...

2025-06-21 -

山東壓鉚件推扭力規格表

山東壓鉚件推扭力規格表為了確保壓鉚件的連接質量和安全性,在生產和使用過程中需要對推扭力進行檢測。通過檢測可以及時發現和解決連接強度不足或松動等問題從而避免因連接失效導致的安全事故和經濟損失。因此推扭力檢測是壓鉚件生產和質量控制的重要環節之一。推扭力檢測通常采用專業的檢測設備和方法進...

2025-06-21 -

湖北薄板鈑金壓鉚方案設計

湖北薄板鈑金壓鉚方案設計在航空航天領域,對緊固件連接的要求極為嚴格。壓鉚方案以其強度高的、高密封性和耐腐蝕性等特點成為航空航天制造中的重要連接技術之一。它被普遍應用于飛機機身、機翼、發動機等部件的連接中,確保了飛機結構的穩定性和安全性。在電子設備制造中,壓鉚方案也發揮著重要作用。它用...

2025-06-21 -

壓鉚螺釘推扭力咨詢服務

壓鉚螺釘推扭力咨詢服務在產品設計中充分考慮推扭力的影響對于確保產品的質量和可靠性具有重要意義。設計師需要根據產品的使用環境和受力情況選擇合適的緊固件類型和推扭力標準以確保連接件的牢固性和穩定性。同時還需要考慮緊固件的成本和加工難度等因素以制定合理的產品設計方案。在實際使用過程中需要...

2025-06-20 -

亳州壓鉚螺母推扭力多大

亳州壓鉚螺母推扭力多大在產品設計中充分考慮推扭力的影響對于確保產品的質量和可靠性具有重要意義。設計師需要根據產品的使用環境和受力情況選擇合適的緊固件類型和推扭力標準以確保連接件的牢固性和穩定性。同時還需要考慮緊固件的成本和加工難度等因素以制定合理的產品設計方案。在實際使用過程中需要...

2025-06-20 -

宿州花齒壓鉚螺釘

宿州花齒壓鉚螺釘薄板壓鉚工藝在環保方面也具有明顯優勢。與傳統的焊接工藝相比,壓鉚工藝無需使用焊接材料和焊接設備,減少了焊接過程中產生的有害氣體和煙塵等污染物排放。同時,壓鉚連接形成的螺紋連接無需后續打磨處理也減少了固體廢棄物的產生和處理成本。因此,壓鉚工藝在環保方面更符合現代...

2025-06-20 -

江蘇螺釘壓鉚方案在線咨詢

江蘇螺釘壓鉚方案在線咨詢實施壓鉚方案通常包括以下步驟:確定連接點位置、預鉆孔、插入鉚釘、施加壓力使基材變形固定。每一步都需要嚴格按照工藝要求進行,以確保之后連接效果。為保證壓鉚質量,需要在各個環節進行嚴格控制。首先是原材料檢驗,確保所有材料符合標準;其次是工藝參數設定,包括壓力值、變...

2025-06-20 -

麗水壓鉚件推扭力規格表

麗水壓鉚件推扭力規格表為了確保壓鉚件的連接質量和安全性,國家和行業制定了一系列標準和規范。這些標準和規范對壓鉚件的推扭力提出了具體要求,如較小推力、較大扭矩等。在實際應用中,必須遵循這些標準和規范,以確保壓鉚件的連接性能符合設計要求。扭力的測試通常采用專業的測試設備和方法進行。通過...

2025-06-20 -

鹽城螺柱壓鉚方案在線咨詢

鹽城螺柱壓鉚方案在線咨詢壓鉚力是壓鉚過程中的關鍵參數,它的大小直接影響到壓鉚連接的質量和強度。在壓鉚過程中,需要根據工件的材質、厚度以及壓鉚件的規格等因素,精確控制壓鉚力的大小。過大或過小的壓鉚力都可能導致連接失效或工件損壞。為了確保壓鉚連接的質量和穩定性,需要對壓鉚方案實施嚴格的質...

2025-06-20 -

連云港薄板壓鉚方案怎么選

連云港薄板壓鉚方案怎么選在電子設備制造中,壓鉚方案也被普遍應用。例如,電路板與散熱器之間的連接通常采用壓鉚連接,以確保電路板固定可靠并保持良好的熱傳遞效果。此外,電子設備的塑料外殼與金屬部件之間的連接也常采用壓鉚方案。隨著自動化技術的不斷發展,壓鉚方案也在向自動化、智能化方向邁進。自...

2025-06-20 -

河南壓鉚螺柱推扭力規范

河南壓鉚螺柱推扭力規范壓鉚件的材料對其推扭力性能具有重要影響。不同材料的強度、硬度、韌性等力學性能不同,導致其在承受相同扭力時的表現也不同。因此,在選擇壓鉚件材料時,需要充分考慮其力學性能以及應用環境的需求,以確保壓鉚件的推扭力性能滿足要求。板材的類型和厚度也是影響壓鉚件推扭力性能...

2025-06-20 -

安慶壓鉚銷釘壓鉚印解決廠商

安慶壓鉚銷釘壓鉚印解決廠商激光修復是利用高能激光束精確修復壓鉚印的方法。其優勢在于處理精度高、對工件損傷小、修復速度快等。然而,激光修復也存在一些限制,如成本較高、需要專業的操作技能和設備支持等。因此,在選擇激光修復作為壓鉚印處理方法時,需要綜合考慮產品的價值、處理成本以及技術可行性等...

2025-06-19 -

淮南螺柱壓鉚方案技術規范

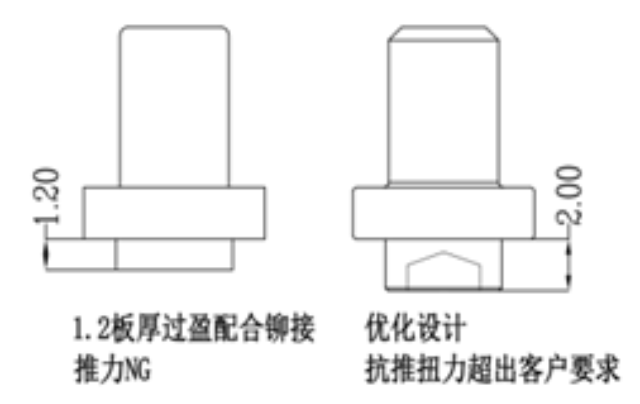

淮南螺柱壓鉚方案技術規范壓鉚底孔的設計是壓鉚方案中的重要環節。底孔的尺寸、形狀和位置直接影響到壓鉚件與工件的結合效果。因此,在設計底孔時,需要充分考慮材料的性質、厚度以及壓鉚件的規格等因素,確保底孔與壓鉚件之間的配合緊密、無間隙。壓鉚力是壓鉚過程中的關鍵參數之一。過大的壓鉚力可能導致...

2025-06-19 -

淮安壓鉚銷釘壓鉚印如何處理

淮安壓鉚銷釘壓鉚印如何處理壓鉚工藝參數的優化與調整是減少壓鉚印產生的關鍵。通過調整壓鉚力、壓鉚速度及壓鉚保壓時間等參數,可以降低壓鉚過程中的應力集中和變形程度。同時,還應考慮了壓鉚件的形狀、尺寸及分布等因素,對壓鉚工藝進行整體優化。隨著自動化和智能化技術的發展,壓鉚印處理也呈現出自動化...

2025-06-19 -

銅陵壓鉚螺母推扭力設備

銅陵壓鉚螺母推扭力設備隨著科技的不斷進步和工業領域的不斷發展,壓鉚件的推扭力技術也在不斷創新和完善。未來發展趨勢包括提高測試精度和效率、開發新型材料和表面處理技術、優化連接件設計和安裝工藝等方面。這些技術的創新和完善將有助于進一步提高壓鉚件的推扭力性能和產品質量表現。壓鉚件的推扭力...

2025-06-19 -

紹興花齒壓鉚銷釘多少錢

紹興花齒壓鉚銷釘多少錢為了確保薄板壓鉚工藝的質量穩定和可靠,需要對整個生產過程進行嚴格的質量控制和管理。這包括原材料的質量控制、生產設備的維護保養、生產過程的監控和調整以及成品的檢驗和測試等方面的工作。只有通過全方面的質量控制和管理才能確保薄板壓鉚工藝的穩定性和可靠性并滿足客戶需求...

2025-06-19 -

蚌埠薄板壓鉚五金件加工廠家直銷

蚌埠薄板壓鉚五金件加工廠家直銷隨著汽車、航空航天、電子電器等行業的快速發展,對薄板壓鉚螺釘的需求也在不斷增加。特別是在新能源汽車、智能制造等新興領域,對高性能、高可靠性的薄板連接件提出了更高的要求。面對激烈的市場競爭和不斷變化的市場需求,薄板壓鉚螺釘行業也在進行整合和發展。大型企業通過規模...

2025-06-19 -

阜陽壓鉚鉚釘印處理工藝

阜陽壓鉚鉚釘印處理工藝操作環境的濕度、溫度等因素對壓鉚印的處理也有一定影響。因此,需要對操作環境進行嚴格控制和優化,確保環境條件的穩定和適宜。這包括控制車間濕度、溫度以及保持操作環境的清潔等。通過優化操作環境,可以提高壓鉚印的處理效果和產品質量。操作人員的技能水平和質量意識對壓鉚印...

2025-06-19 -

四川面板壓鉚印處理工序

四川面板壓鉚印處理工序壓鉚印處理的質量控制是確保處理效果的關鍵。在處理過程中,應嚴格控制處理參數和處理流程,確保處理的一致性和穩定性。處理完成后,還需要進行必要的檢驗和測試,以驗證處理效果是否符合要求。檢驗標準包括外觀質量、機械性能、密封性能等方面。壓鉚印處理過程中可能產生有害廢氣...

2025-06-19 -

無錫鈑金件壓鉚印如何處理

無錫鈑金件壓鉚印如何處理壓鉚印處理的質量控制是確保處理效果的關鍵。在處理過程中,應嚴格控制處理參數和處理流程,確保處理的一致性和穩定性。處理完成后,還需要進行必要的檢驗和測試,以驗證處理效果是否符合要求。檢驗標準包括外觀質量、機械性能、密封性能等方面。壓鉚印處理過程中可能產生有害廢氣...

2025-06-18