淮安高效率閥門手動裝置原理

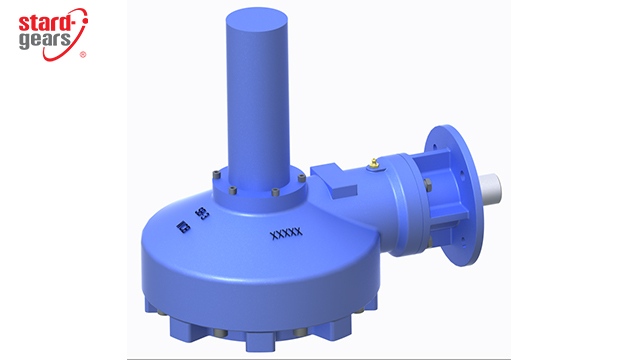

引用新的數控加工設備和生產線,通過精確的數控加工和熱處理工藝,提高閥門手動裝置的制造精度和一致性。同時,還需進行嚴格的質量檢測和把控,確保每一臺閥門手動裝置都符合質量標準和客戶要求。為了進一步提升閥門手動裝置的可靠性,也得注重產品的細節設計。例如,采用密封性能良好的軸承和密封件,防止潤滑油泄漏和外界雜質進入;優化齒輪的嚙合方式和潤滑系統,減少摩擦和磨損。在工業生產中,設備的耐用性和可靠性對于保持線路的穩定運行至關重要。閥門手動裝置可提供多種故障診斷和保護功能。淮安高效率閥門手動裝置原理

機械式限位開關(如霍尼韋爾SNDH系列)通過凸輪觸發微動開關,精度±2°,常用于水處理蝶閥。更特殊的磁感應編碼器(如倍加福GM600)可將閥位分辨率提升至0.1°,通過Profinet輸出至PLC系統。某核電站主給水閥案例中,手動裝置集成絕對式多圈編碼器(17位分辨率),配合冗余限位開關組,通過1E級安全認證。創新設計如激光測距式限位器,在DN1400閘閥中直接測量閥板位移,精度達±0.5mm。防爆場景需遵循ATEX標準,如海上平臺閥門采用Ex d IIC T6防護等級的限位開關組,外殼耐壓10Bar。泰州氣動閥門手動裝置原理它適用于需要較大力矩操作的大型閥門。

閥門手動裝置的技術要求可以詳細歸納如下:設計規范:閥門手動裝置的設計應遵循相關的國家標準和國際標準,如GB/T、ANSI、API等,確保設計合理、結構穩定。設計時需考慮閥門的使用工況、介質特性、溫度壓力等因素,確保裝置與閥門的完美匹配。材料要求:手動裝置的制造材料應具有較高的強度和韌性,能夠承受操作過程中的應力和振動。材料應具有良好的耐腐蝕性和耐磨性,以應對各種介質和環境的侵蝕。關鍵零部件如手柄、齒輪、蝸桿等應采用好材料,以提高裝置的使用壽命和可靠性。

潤滑系統設計需匹配工況條件:①常溫常壓環境使用NLGI 2級鋰基脂,注脂周期6個月;②高溫閥門(如煉鋼轉爐煙道閥)采用合成烴潤滑脂(滴點280℃),配合迷宮式密封防止流失;③食品級閥門必須使用NSF H1認證潤滑劑。某液化天然氣接收站的氣動閥手動裝置采用油霧潤滑系統,通過0.3MPa壓縮空氣將ISO VG32油霧輸送至嚙合點,相比脂潤滑降低溫升15℃。在沙漠輸油管道中,全密封終身潤滑設計(填充全氟聚醚油脂)成功應對沙塵侵襲,維護間隔從3個月延長至10年。磨損監測技術也在進步,如某智能手動裝置內置鐵譜傳感器,實時檢測潤滑油中磨粒濃度,預警準確率達95%。不銹鋼閥門手動裝置具有出色的耐腐蝕性能,因此適用于在潮濕、腐蝕性強的環境中工作。

閥門手動裝置通過多級齒輪傳動系統將輸入力矩幾何級數放大,其焦點原理基于杠桿效應與齒輪減速比的協同作用。例如,在石化行業的高壓球閥控制中,操作者手動施加的力矩通常只為20-50N·m,而手動裝置通過蝸輪蝸桿與行星齒輪組合可將輸出扭矩提升至2000N·m以上,輕松應對DN600口徑閥門的啟閉需求。這種力矩放大能力尤其適用于深海油氣管道閥門,其密封面壓差可達300Bar,傳統手動操作幾乎無法完成。現代設計還引入自潤滑軸承和硬化齒輪齒面(如滲碳淬火處理的20CrMnTi合金鋼),使傳動效率提升至92%以上。國際標準ISO 5210規定,此類手動裝置需通過10萬次循環壽命測試,并能在-40℃至150℃環境溫度下穩定運行。檢查閥門手動裝置的所有配件是否齊全,如軸承、密封件、緊固件等,并確保其質量符合標準。南京蝶閥閥門手動裝置型號

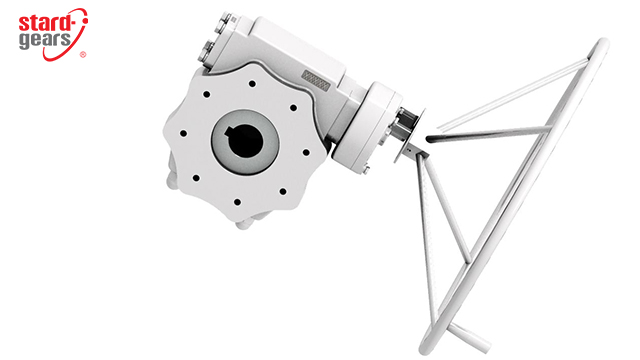

思達德機械自控采用了獨特的密封設計和加工工藝,確保所有接口和縫隙的密封性,防止水分和塵埃的侵入。淮安高效率閥門手動裝置原理

6A閥門是一種特殊類型的閥門,主要用于石油、化工、制藥、食品等行業的管道系統中。它遵循API6A規范,這是由美國石油協會(API)制定的井口裝置和采油樹設備規范。6A閥門的設計考慮了多種因素,如閥體材料的選擇(如碳鋼、不銹鋼、雙相不銹鋼和任何合金鋼)、連接方式的確定、閥桿的防吹出設計、防靜電設計、雙阻塞雙泄放等特性,以及符合ISO10497、API607、API6FA、BS67552等標準的防火設計。此外,6A閥門還可以根據客戶需求進行定制,例如雙活塞效應、閥座緊急注脂等可選擇性特征。這些特性使得6A閥門能夠滿足各種復雜和嚴苛的工作環境要求,確保管道系統的安全、穩定和效率高的運行。淮安高效率閥門手動裝置原理

- 溫州水處理離合手輪齒輪箱原理 2025-05-09

- 浙江化工閥門齒輪箱型號 2025-05-09

- 上海思達德機械自控離合手輪齒輪箱 2025-05-09

- 杭州球閥閥門手動裝置工廠 2025-05-09

- 泰州高效率閥門手動裝置生產廠家 2025-05-09

- 淮安高效率閥門手動裝置原理 2025-05-08

- 上海高效率離合手輪齒輪箱生產廠家 2025-05-08

- 南京石油閥門齒輪箱型號 2025-05-08

- 南京電動閥門手動裝置 2025-05-08

- 陜西高效率離合手輪齒輪箱原理 2025-05-08

- 錫山區銷售金屬制品參考價 2025-05-09

- 杭州國磊數字板卡精選廠家 2025-05-09

- 寧德工業油霧凈化器 2025-05-09

- 金壇區銷售金屬材料質量推薦 2025-05-09

- 廣州立式雙面研磨機維修 2025-05-09

- 山東智能控制系統怎么樣 2025-05-09

- 穩定可靠動態DWS分揀設備供應商 2025-05-09

- 江蘇白色打包帶生產線供應商 2025-05-09

- 寧波數控機床軸承企業 2025-05-09

- 上海管道過濾設備生產廠家 2025-05-09