山西高 COD 廢水低溫結晶器聯系方式

11.低溫結晶過程的多目標優化算法研究提出基于NSGA-II的多目標優化算法,同步優化低溫結晶過程的收率、純度與能耗。以某鹽湖提鋰案例為例,算法使Li?CO?收率提升9%,純度達99.8%,蒸汽消耗降低15%。該算法集成至工業控制系統,支持實時決策,使年度經濟效益提升超500萬元。12.光伏硅料低溫結晶的雜質控制策略針對光伏硅料中的金屬雜質(Fe、Cu),低溫結晶器采用梯度磁場輔助結晶。實驗表明,在-10℃條件下,磁場強度0.8T時,雜質去除率達99.2%。設備集成在線ICP-MS監測,確保產品純度>6N。某硅料企業案例顯示,該策略使良品率提升18%,年增效超千萬元。低溫結晶系統的真空回路設計,保證結晶過程高效穩定。山西高 COD 廢水低溫結晶器聯系方式

3. 海水淡化副產鹽低溫結晶的資源化路徑低溫結晶器在處理海水淡化濃鹽水時,通過梯度降溫實現NaCl與Mg(OH)?的分級結晶。一級結晶器控制溫度-10℃~5℃,優先析出NaCl,純度達99.2%;二級結晶器降溫至-30℃,回收鎂資源。系統熱集成設計使蒸汽消耗降低28%,副產鹽滿足工業級標準,形成零排放閉環。4. 生物制藥低溫結晶過程的質量源解析采用AT-line低溫結晶器進行單抗濃縮時,晶體粒徑分布(CSD)受攪拌槳型影響***。六彎葉渦輪槳在120rpm下可產生0.8mm主導粒徑,較傳統槳型提升收率15%。過程分析技術(PAT)結合FBRM實時監測,將批次間變異系數(CV)控制在3%以內,確保產品均一性。 重慶低能耗低溫結晶器低溫結晶器可對電鍍廢水進行結晶處理,回收有用金屬。

15.低溫結晶-熔融循環在儲能系統中的創新應用提出低溫結晶-熔融循環儲能方案,利用相變材料(PCM)的潛熱儲能。系統通過低溫結晶器控制PCM結晶溫度,儲能密度達250kWh/m3。實驗表明,循環效率>92%,壽命>5000次。某微電網案例顯示,該系統可消納30%光伏波動,提升能源利用率。16.低溫結晶器在鹽湖提鋰中的鎂鋰分離工藝針對鹽湖鹵水,采用三級低溫結晶系統實現鎂鋰分離。一級結晶器降溫至-10℃,優先析出NaCl;二級結晶器降溫至-25℃,析出MgCl?·6H?O;三級結晶器在0℃~5℃析出Li?CO?。某鹽湖案例顯示,Li?CO?純度達99.6%,鎂鋰分離效率>98%。

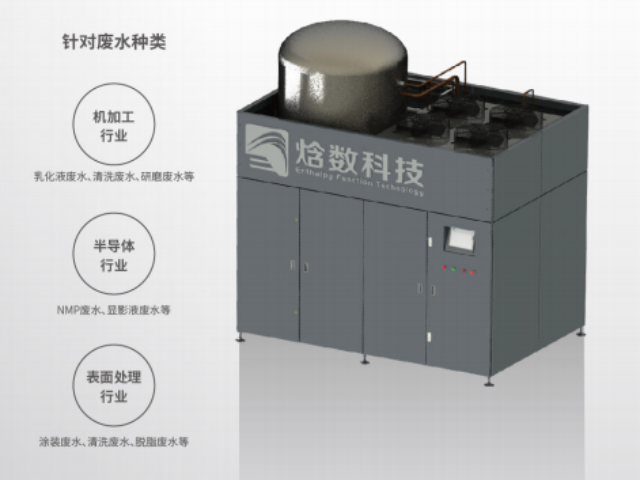

在工業廢水處理的復雜版圖中,低溫熱泵結晶系統正以獨特優勢重塑處理格局。其對不同行業廢水的適配性,源于對廢水特性的精細把握。以制藥化工行業的高鹽高 COD 廢水為例,這類廢水成分復雜、處理難度大,傳統工藝往往在能耗與效果間難以平衡。而低溫熱泵結晶系統憑借短工藝鏈,能快速切入處理流程,將廢水濃縮結晶,把高沸點污染物留存、低沸點成分蒸發,既減少后續處理壓力,又為資源回收創造條件,讓制藥化工企業在環保合規與成本控制上找到支點 。低溫結晶系統的觸摸屏操作界面,操作便捷直觀。

5.基于數字孿生的低溫結晶過程動態優化構建低溫結晶過程數字孿生體,融合機理模型與實時數據,實現動態優化。通過強化學習算法,系統可在線調整溫度、過飽和度等參數,使晶體粒度分布(PSD)穩定在目標區間。工業應用表明,該策略使產品收率提升12%,能耗降低18%。某鋰電企業案例顯示,電池級碳酸鋰純度穩定至99.9%。6.食品級乳酸低溫結晶的晶型調控與節能設計通過響應面法優化乳酸低溫結晶工藝,在-10℃~0℃范圍內調控降溫速率(0.5℃/min)和攪拌強度(80rpm),使α-乳酸晶型占比達92%。設備采用熱泵循環系統,余熱利用率達75%,較傳統工藝節能55%。晶體流動性提升35%,溶解速率穩定性±2%,滿足**食品添加需求。制藥領域用低溫結晶器,實現對藥物原料高純度結晶,提升藥品質量。北京間歇式低溫結晶器技術指導

低溫結晶系統優化內部結構,不易出現堵料、結焦等不良現象。山西高 COD 廢水低溫結晶器聯系方式

1.真空低溫結晶器在鋰資源提取中的技術創新真空低溫結晶技術通過精細控制壓力與溫度梯度,***提升鋰輝石浸出液的收率。實驗表明,在-25℃條件下,晶體成核速率提高40%,且雜質鈉離子夾帶量降低至傳統工藝的1/3。該設備采用耐腐蝕鎳基合金,配合雙級蒸汽噴射泵,實現真空度≤5Pa的穩定運行。未來可結合AI晶型預測模型,進一步優化工藝參數。2.制藥行業低溫結晶器的CIP清潔設計優化針對熱敏性API(活***物成分)的結晶過程,新型低溫結晶器采用模塊化夾套結構,支持在線清潔(CIP)流程。設備內部光滑無死角,配合脈沖式噴淋系統,清潔介質覆蓋率達98.7%。通過CFD仿真優化流道設計,清洗時間縮短35%,殘留量<0.1ppm,符合FDA無菌生產標準。山西高 COD 廢水低溫結晶器聯系方式

- 福建高鹽溶液低溫結晶器廠家價格 2025-07-23

- 江西智能控制低溫結晶器聯系方式 2025-07-23

- 安徽精細化工低溫結晶器要多少錢 2025-07-23

- 江蘇節能型低溫結晶器聯系方式 2025-07-23

- 浙江電鍍廢液低溫結晶器 2025-07-23

- 浙江垃圾滲濾液低溫結晶器聯系方式 2025-07-23

- 環保工程低溫結晶器聯系方式 2025-07-23

- 間歇式低溫結晶器 2025-07-23

- 湖北節能型低溫結晶器工廠 2025-07-23

- 甘肅印染行業低溫結晶器常見問題 2025-07-23

- 湖北移動冷風機送風距離10-15M出廠價 2025-07-23

- 臨淄區新型節能環境檢測公司 2025-07-23

- 河南蒸發器廠家 2025-07-23

- 河北立式冷灰器設備 2025-07-23

- 青浦區怎么樣環保材料檢測 2025-07-23

- 泉州稀土礦氨氮尾水處理哪家好 2025-07-23

- 全屋凈水處理歡迎選購 2025-07-23

- 河北不銹鋼節能柱塞泥漿泵品牌 2025-07-23

- 臺前新型節能水處理設備管理 2025-07-23

- 寧波本地轉輪濃縮管理 2025-07-23