廣東五金金屬粉末注射加工

在 LED 顯示屏項目實施過程中,時間就是效益,快速的交付周期至關重要。澤信的金屬粉末注射技術具備高效生產的特點。在混料環節,采用自動化混料設備,可根據預設配方自動完成金屬粉末與粘結劑的混合,每小時可處理 50 - 80kg 混合料,且混合均勻度高。注射成型工序配備多臺高速注射機,采用多腔模具設計,一次注射可成型多個 LED 箱體部件,生產效率大幅提高。以常規尺寸的 LED 箱體為例,單臺設備每小時可生產 20 - 30 個箱體。在脫脂和燒結環節,采用連續式生產設備,實現 24 小時不間斷生產,進一步縮短生產周期。某大型體育場館的 LED 顯示屏項目,需要 2000 個 LED 箱體,澤信用 15 天就完成了全部生產任務,相比傳統生產方式,交付周期縮短 40%,為項目的順利推進提供了有力保障,幫助客戶搶占市場先機。MIM工藝降低材料浪費,金屬利用率達95%以上,優于傳統加工。廣東五金金屬粉末注射加工

東莞市澤信新材料科技有限公司建立了完善的質量追溯體系,確保每一根轉軸的質量可查、可控。在原材料入庫時,對每批次金屬粉末進行編碼,記錄其生產廠家、化學成分、粒度分布等詳細信息。生產過程中,每道工序的操作時間、設備參數、操作人員等數據都會實時錄入質量管理系統。例如,在注射工序,設備自動記錄每次注射的壓力曲線、溫度變化數據;燒結工序會保存升溫曲線、保溫時間等參數。當轉軸成品完成后,為其賦予專屬二維碼,通過掃描二維碼,客戶可以查詢到該轉軸從原材料采購、生產過程到成品檢測的全流程信息。若出現質量問題,通過追溯系統能夠快速定位到具體的生產環節和責任人,及時采取糾正措施。這種嚴格的質量追溯體系,不僅保障了產品的可靠性,也增強了客戶對產品質量的信任。 揭陽自行車變速器金屬粉末注射推薦廠家金屬粉末注射成型在汽車零件制造中,實現一次成型多個結構,減少后續加工工序。

澤信構建了完善的質量檢測體系,對五金工具金屬粉末注射產品進行多層把關。原材料入庫前,對金屬粉末的粒度分布、化學成分、松裝密度等指標進行嚴格檢測,如金屬粉末的粒度需符合設計要求,偏差不超過±5%。生產過程中,對每批次產品進行抽樣檢測,在尺寸檢測環節,運用光學影像測量儀,對工具的關鍵尺寸進行快速、準確測量;在力學性能檢測方面,通過萬能材料試驗機測試工具的拉伸強度、硬度、沖擊韌性等指標,如錘子的沖擊韌性需達到50J/cm2以上。成品出廠前,進行100%全檢,包括外觀檢查、功能測試等,對于螺絲刀,需測試其批頭與螺絲的咬合度,確保在施加30N?m扭矩時不打滑、不損壞。通過層層嚴格檢測,澤信確保每一件五金工具都達到可靠耐用的品質標準。

東莞市澤信新材料科技有限公司在金屬粉末注射工藝上不斷鉆研創新。在制粒階段,對細金屬粉末和粘合劑的混合比例及混合設備的溫度、攪拌速度等參數進行精細調控,確保金屬粉末顆粒被粘合劑均勻包覆,制成優良的注射用原料。注射環節,持續優化注射機的壓力控制算法和模具設計,使物料能更準確、高效地填充模具型腔,減少成型缺陷。脫脂過程中,探索多種脫脂方法的組合應用,在保證徹底去除粘結劑的同時,很大程度保持零件的強度和形狀精度。燒結階段,通過對燒結爐的溫度曲線、氣體保護氛圍等進行精確控制,實現產品的高致密化。這些工藝上的持續改進與創新,讓澤信的金屬粉末注射產品在質量和性能上始終保持較高水平,能夠不斷適應市場對產品日益嚴苛的要求,為客戶提供更優良、更可靠的產品。 運用金屬粉末注射技術的 LED 箱體,通過薄壁化設計減輕重量,降低安裝與運輸操作難度。

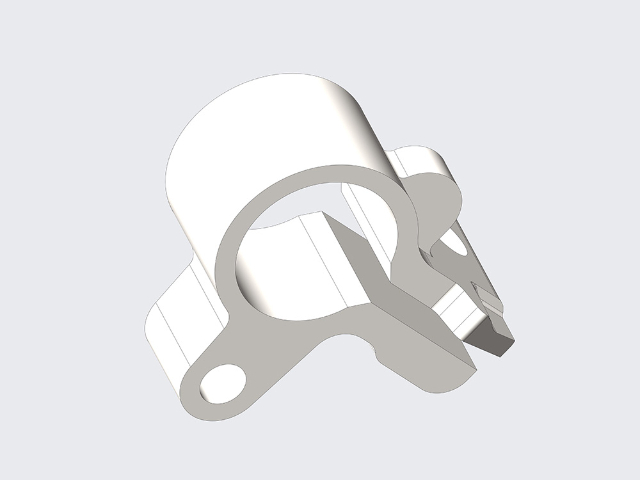

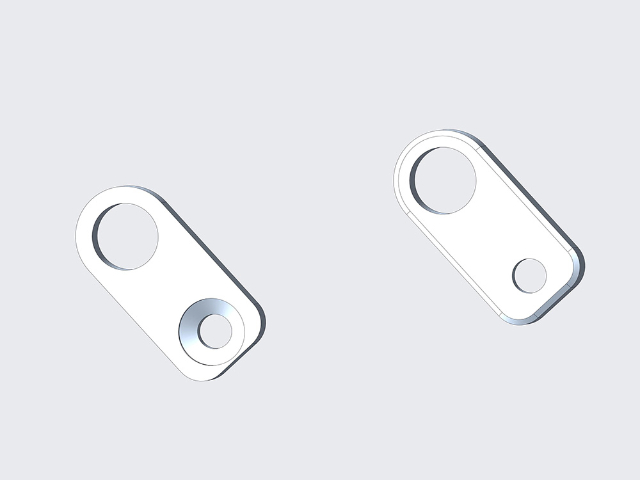

與傳統制造工藝相比,東莞市澤信新材料科技有限公司的金屬粉末注射技術在自行車變速器制造上具有明顯優勢。傳統工藝制造變速器零件,常因加工精度有限,導致零件之間配合不夠緊密,在騎行過程中容易出現異響、卡頓等問題。而金屬粉末注射技術能夠實現復雜形狀零件的近凈成型,減少后續加工工序。以變速器的撥叉為例,傳統制造可能需要多道機械加工工序才能成型,且難以保證復雜結構的精度;采用澤信的金屬粉末注射技術,一次注射成型即可完成,不僅提高了生產效率,還使撥叉的尺寸精度和表面質量得到明顯提升。在長期使用過程中,傳統工藝制造的變速器零件因材料分布不均,易出現局部磨損,影響使用壽命;澤信的金屬粉末注射產品,通過均勻的材料分布和致密的微觀結構,有效增強了零件的耐磨性和抗疲勞性能。經測試,在相同騎行條件下,使用澤信金屬粉末注射變速器的自行車,其關鍵零件的使用壽命比傳統工藝制造的產品延長了一定時長,為騎行愛好者節省了更換零件的成本和時間。 澤信引入AI視覺檢測,MIM零件不良率降至0.01%以下。肇慶金屬粉末注射銷售廠家

東莞市澤信新材料科技借助金屬粉末注射技術,將鎖具內部精密零件一體成型,減少組裝縫隙隱患。廣東五金金屬粉末注射加工

東莞市澤信新材料科技有限公司采用金屬粉末注射技術,為LED箱體帶來一體化精密成型方案。傳統LED箱體制造多采用板材拼接、焊接工藝,這種方式不僅工序繁瑣,而且容易在拼接處產生縫隙、應力集中等問題,影響箱體整體穩定性。而澤信的金屬粉末注射技術,通過精心設計的模具,能夠將LED箱體的復雜結構一次成型。以戶外大型LED顯示屏箱體為例,其內部需集成安裝LED模組的卡槽、布線通道、散熱筋板等結構,使用金屬粉末注射技術,可使這些結構緊密結合,無需額外的組裝工序。經測試,成型后的LED箱體在承受500kg/m2的均勻載荷時,變形量小于,相比傳統拼接箱體,穩定性提升明顯。這種一體化成型方式,不僅減少了生產過程中的誤差累積,還提高了生產效率,使單個LED箱體的生產周期縮短30%,為LED顯示屏制造企業提供了可靠的箱體解決方案。 廣東五金金屬粉末注射加工

- 深圳五金工具零部件 2025-07-15

- 煙臺機械零部件市場價格 2025-07-14

- 珠海機械不銹鋼金屬粉末加工 2025-07-14

- 佛山不銹鋼金屬粉末公司 2025-07-14

- 潮州鎖具不銹鋼金屬粉末銷售廠家 2025-07-14

- 蘇州零部件 2025-07-14

- 徐州自行車變速器零部件市場價格 2025-07-14

- 揭陽異形復雜不銹鋼金屬粉末供應商 2025-07-14

- 中國香港零部件 2025-07-14

- 青島鎖具零部件價位 2025-07-14

- 上海吹瓶增壓機價格實惠 2025-07-15

- 嘉興珠寶展示柜品牌 2025-07-15

- 武漢發動機冷藏車離合器價格 2025-07-15

- 卡槽鋁封邊條 沖孔鋁板 材6061 廠異型機器型材 鋁方通 2025-07-15

- 深圳五金工具零部件 2025-07-15

- 遼寧鉚釘企業 2025-07-15

- 泰州靠譜紅色絕緣螺桿批發 2025-07-15

- 鎮江壓鉚方案操作規程 2025-07-15

- 揚州防脫落防松螺帽供應商 2025-07-15

- 摩托車QPQ鹽浴氮化 2025-07-15