常閉型汽車繼電器定制

行李艙或后備箱內

區域:行李艙內的繼電器通常用于控制后部電氣設備(如尾燈、倒車雷達、電動尾門等),或作為備用繼電器盒。

典型安裝位置:行李艙側壁或備胎坑

部分車型會在行李艙側壁或備胎坑內設置一個小型繼電器盒,用于安裝控制后部設備的繼電器。

示例:尾燈繼電器、倒車燈繼電器、電動尾門繼電器等。

優勢:避免線路過長,同時便于維修時從后方訪問。后保險杠附近少數車型可能將繼電器直接安裝在后保險杠內部(如倒車雷達繼電器),以縮短與傳感器的距離。 智能繼電器集成微處理器,實現自診斷與故障碼存儲功能。常閉型汽車繼電器定制

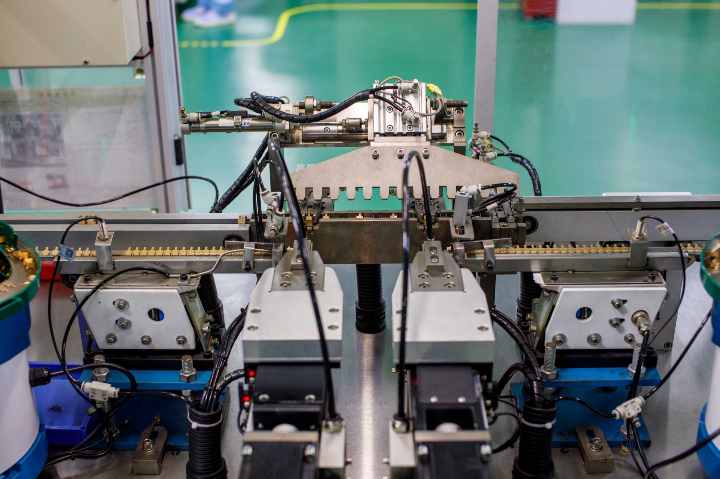

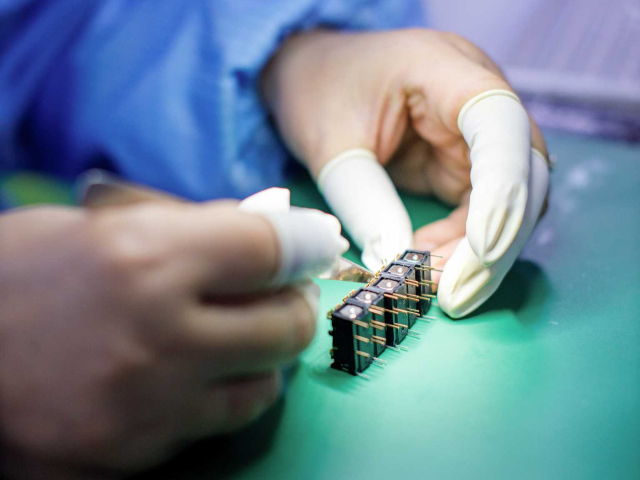

殼體與引腳(保護與連接)

殼體:由絕緣材料(如耐高溫塑料、陶瓷)制成,作用是:隔離內部電磁系統與外部電路,防止觸電或短路;保護內部部件免受灰塵、水汽、振動的影響(尤其汽車發動機艙等惡劣環境);固定各部件的相對位置,確保結構穩定性。

引腳(接線端子):線圈引腳:連接弱電控制回路(如ECU、開關),輸入控制信號;觸點引腳:連接強電負載回路(如電機、燈光),輸出通斷狀態。引腳需具備良好的導電性和插拔/焊接可靠性,適配汽車電路的連接方式(如插件式、焊接式)。 上海汽車繼電器批發車載網絡繼電器通過CAN總線通信,支持遠程參數配置與升級。

適應復雜環境,確保可靠性

功能:汽車繼電器需適應高溫、振動、潮濕等惡劣環境,保持穩定性能。

典型應用:

發動機艙繼電器:采用耐高溫材料(如陶瓷封裝),工作溫度范圍達-40℃至125℃,確保在高溫環境下可靠工作。

底盤繼電器:具備防水防塵設計(IP67等級),防止泥水侵入導致短路。

振動環境:通過抗振動結構(如磁保持繼電器)減少觸點誤動作,適用于懸掛系統控制。

支持電氣系統升級與智能化

功能:隨著汽車電氣化、智能化發展,繼電器需支持更高電壓、更快響應和更復雜邏輯控制。

典型應用:

高壓直流繼電器:用于電動汽車電池組與電機之間的高壓電路(如400V/800V系統),實現快速通斷和安全隔離。

智能繼電器:集成微控制器(MCU)和傳感器,實現自診斷、故障預警和遠程升級功能,提升系統可靠性。

域控制器集成:部分繼電器功能被集成到域控制器中,通過軟件定義實現更靈活的電路控制。

信號放大與邏輯控制

靈敏型繼電器(如中間繼電器)可用微小信號(如傳感器輸出、ECU指令)驅動大功率電路,實現信號放大。例如:

發動機控制:ECU通過繼電器控制燃油泵供電,根據轉速、油壓等信號動態調整供油量。

自動空調:溫度傳感器信號通過繼電器控制壓縮機啟停,維持車內恒溫,同時避免壓縮機頻繁啟停損壞。多路同步控制多觸點繼電器可同時控制多路電路,實現復雜邏輯。

例如:

轉向燈系統:一個繼電器同步控制前后左右四個轉向燈閃爍,避免手動控制多個開關的復雜性。

門鎖:一個繼電器控制所有車門鎖的同步解鎖/上鎖,提升安全性。 汽車繼電器通過電磁兼容設計,有效抑制車載電子系統干擾。

擴大控制范圍,實現多路同步控制

功能:單觸點繼電器可控制一路電路,多觸點繼電器可同時控制多路電路,實現復雜邏輯控制。

典型應用:

轉向燈系統:轉向燈繼電器在轉向時同步控制前后左右多個轉向燈閃爍,避免手動控制多個開關的復雜性。

雨刮器系統:多速雨刮器通過繼電器組合實現間歇、低速、高速等多檔位控制。

門鎖系統:一個繼電器控制所有車門鎖的同步解鎖/上鎖,提升便利性和安全性。

信號放大與綜合,實現自動化控制

功能:靈敏型繼電器(如中間繼電器)可用微小控制量(如傳感器信號)驅動大功率電路,或綜合多個輸入信號實現復雜邏輯。

典型應用:

發動機控制:燃油泵繼電器根據ECU(電子控制單元)指令控制燃油泵供電,確保發動機正常供油。

自動空調系統:溫度傳感器信號通過繼電器控制壓縮機啟停,維持車內恒溫。

BS防抱死系統:繼電器根據輪速傳感器信號綜合判斷,快速接通/斷開制動壓力調節閥,防止車輪抱死。 自動駕駛系統依賴高精度繼電器,控制激光雷達與攝像頭的供電。常閉型汽車繼電器定制

行業向“小型化、高可靠、低能耗”方向持續創新。常閉型汽車繼電器定制

環境適應性設計

汽車繼電器需應對高溫、振動、潮濕、鹽霧等惡劣環境,其可靠性通過以下設計實現:

耐高溫材料:發動機艙繼電器采用陶瓷封裝和耐高溫觸點材料(如銀氧化鎘),工作溫度范圍達-40℃至125℃,遠超普通電子元件。

抗振動結構:底盤繼電器通過磁保持或雙線圈設計,減少觸點因振動導致的誤動作。例如,磁保持繼電器在斷電后仍能保持觸點狀態,避免因顛簸導致電路閃斷。

防水防塵:繼電器盒具備IP67等級防護,可防止泥水侵入導致短路。部分車型甚至將繼電器集成在設備本體(如電動水泵)內部,進一步縮短線路長度。 常閉型汽車繼電器定制

- 防塵工業繼電器供應商 2025-07-31

- 工業繼電器尺寸 2025-07-31

- 綿陽小型繼電器 2025-07-31

- 杭州時間繼電器 2025-07-31

- 低功耗汽車繼電器供應商 2025-07-31

- 溫州機電繼電器 2025-07-31

- 昆山繼電器廠家 2025-07-31

- 馬鞍山抗干擾能力強工業繼電器 2025-07-31

- 昆山汽車繼電器定做 2025-07-31

- 湖州電子通訊繼電器 2025-07-31

- 北京圓形防水航空插頭技術指導 2025-07-31

- 淮安使用高精度反向定位掃描儀概念設計 2025-07-31

- 寧夏DIY鐘機芯直銷 2025-07-31

- 上海低導熱性合成石互惠互利 2025-07-31

- 江陰新型電子元器件銷售銷售公司 2025-07-31

- 天津無極調速金屬按鍵模組 2025-07-31

- 北京柔性電路板公司 2025-07-31

- 能源電力調度中心中控矩陣系統生產廠家 2025-07-31

- 寶山區標準電子產品銷售品牌 2025-07-31

- 溫州電飯鍋熱敏電阻定制廠家 2025-07-31