CF8M拉伸試驗

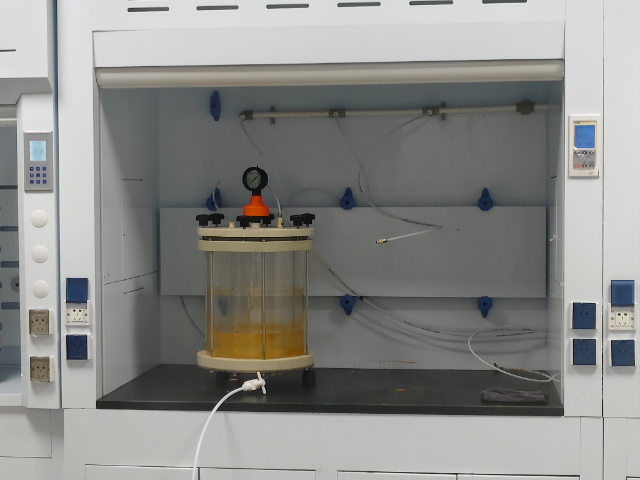

隨著氫能源產業的發展,金屬材料在高壓氫氣環境下的應用越來越多,如氫氣儲存容器、加氫站設備等。然而,氫氣分子較小,容易滲入金屬材料內部,引發氫脆現象,嚴重影響材料的力學性能和安全性。氫滲透檢測旨在測定氫原子在金屬材料中的擴散速率。檢測方法通常采用電化學滲透法,將金屬材料作為隔膜,兩側分別為含氫環境和檢測電極。通過測量透過金屬膜的氫電流,計算氫原子的擴散系數。了解氫滲透特性,對于預防氫脆現象極為關鍵。在高壓氫氣設備的選材和設計中,優先選擇氫擴散速率低、抗氫脆性能好的金屬材料,并采取適當的防護措施,如表面處理、添加合金元素等,可有效保障高壓氫氣環境下設備的安全運行,推動氫能源產業的健康發展。金屬材料的彈性模量檢測,了解材料受力時彈性變形能力,保障機械結構的穩定性。CF8M拉伸試驗

電子背散射衍射(EBSD)分析是研究金屬材料晶體結構與取向關系的有力工具。該技術利用電子束照射金屬樣品表面,電子與晶體相互作用產生背散射電子,這些電子帶有晶體結構和取向的信息。通過專門的探測器收集背散射電子,并轉化為菊池花樣,再經過分析軟件處理,就能精確確定晶體的取向、晶界類型以及晶粒尺寸等重要參數。在金屬加工行業,EBSD 分析對優化材料成型工藝意義重大。例如在鍛造過程中,了解金屬材料內部晶體結構的變化和取向分布,可合理調整鍛造工藝參數,如鍛造溫度、變形量等,使材料內部組織更加均勻,提高材料的綜合性能,避免因晶體取向不合理導致的材料性能各向異性,提升產品質量與生產效率。CF3斷后伸長率試驗金屬材料的蠕變試驗,高溫下長期加載,研究緩慢變形,保障高溫設備安全。

X 射線熒光光譜(XRF)技術為金屬材料成分分析提供了快速、便捷且無損的檢測手段。其原理是利用 X 射線激發金屬材料中的原子,使其產生特征熒光 X 射線,通過檢測熒光 X 射線的能量和強度,就能準確確定材料中各種元素的種類和含量。在廢舊金屬回收領域,XRF 檢測優勢很大。回收企業可利用便攜式 XRF 分析儀,在現場快速對大量廢舊金屬進行成分檢測,迅速判斷金屬的種類和價值,實現高效分類回收。在金屬冶煉過程中,XRF 可實時監測爐料的成分變化,幫助操作人員及時調整冶煉工藝參數,保證產品質量的穩定性。相較于傳統化學分析方法,XRF 檢測速度快、操作簡便,提高了生產效率和質量控制水平。

同步輻射 X 射線衍射(SR-XRD)憑借其高亮度、高準直性和寬波段等獨特優勢,為金屬材料微觀結構研究提供了強大的手段。在研究金屬材料的相變過程、晶體取向分布以及微觀應力狀態等方面,SR-XRD 具有極高的分辨率和靈敏度。例如在形狀記憶合金的研究中,利用 SR-XRD 實時觀察合金在加熱和冷卻過程中的晶體結構轉變,深入了解其形狀記憶效應的微觀機制。在金屬材料的塑性變形研究中,通過 SR-XRD 分析晶體取向的變化和微觀應力的分布,為優化材料的加工工藝提供理論依據,推動高性能金屬材料的研發和應用。拉伸試驗檢測金屬材料強度,觀察受力變形,獲取屈服強度等關鍵數據,意義重大!

激光誘導擊穿光譜(LIBS)技術為金屬材料的元素分析提供了一種快速、便捷的現場檢測方法。該技術利用高能量激光脈沖聚焦在金屬材料表面,瞬間產生高溫高壓等離子體。等離子體中的原子和離子會發射出特征光譜,通過光譜儀采集和分析這些光譜,就能快速確定材料中的元素種類和含量。LIBS 技術無需復雜的樣品制備過程,可直接對金屬材料進行檢測,適用于各種形狀和尺寸的樣品。在金屬加工現場、廢舊金屬回收利用等場景中,LIBS 元素分析具有優勢。例如在廢舊金屬回收過程中,通過 LIBS 快速檢測金屬廢料中的元素成分,可準確評估廢料的價值,實現高效分類回收。在金屬冶煉過程中,實時監測金屬材料中的元素含量,有助于及時調整冶煉工藝,保證產品質量,提高生產效率。檢測金屬材料的電導率,判斷其導電性能,滿足電氣領域應用需求?F321鹽霧試驗

金屬材料的沖擊韌性試驗利用沖擊試驗機,模擬瞬間沖擊載荷,評估材料在沖擊下抵抗斷裂的能力 。CF8M拉伸試驗

熱重分析(TGA)在金屬材料的高溫腐蝕研究中具有重要作用。將金屬材料樣品置于熱重分析儀中,在高溫環境下通入含有腐蝕性介質的氣體,如氧氣、二氧化硫等。隨著腐蝕反應的進行,樣品的質量會發生變化,熱重分析儀實時記錄質量隨時間和溫度的變化曲線。通過分析曲線的斜率和拐點,可確定腐蝕反應的動力學參數,如腐蝕速率、反應活化能等。同時,結合 X 射線衍射、掃描電鏡等技術對腐蝕產物進行分析,深入了解金屬材料在高溫腐蝕過程中的反應機制。在高溫爐窯、垃圾焚燒爐等設備的金屬部件選材中,熱重分析為評估材料的高溫耐腐蝕性能提供了量化數據,指導材料的選擇和防護措施的制定,延長設備的使用壽命。CF8M拉伸試驗

- 三偏心蝶閥閥桿(軸)泄漏測量 2025-06-19

- 固定球閥桿(軸)泄漏測量 2025-06-19

- E308焊接接頭拉伸試驗 2025-06-19

- 固定球液壓密封試驗 2025-06-19

- E7018焊縫宏觀和微觀檢驗 2025-06-19

- 節流閥耐久等級試驗 2025-06-19

- 金屬材料下屈服強度試驗 2025-06-19

- 轉矩試驗 2025-06-19

- 奧氏體不銹鋼橫向抗拉試驗 2025-06-18

- E2594縱向拉伸試驗 2025-06-18

- 潮州倉庫庫存電子料回收服務費 2025-06-19

- 黃浦區標準財務管理服務 2025-06-19

- 杭州本地建設工程施工廠家電話 2025-06-19

- GRS驗廠WCA認證TQP驗廠迪斯尼FAMA如何申請 2025-06-19

- 虎丘區上門專利轉讓服務電話 2025-06-19

- 四川服務肥料檢測化學需氧量COD 2025-06-19

- 湖南藥品包材物理機械性能檢測 2025-06-19

- 惠山區營銷建設工程監理優勢 2025-06-19

- 梁溪區本地倉儲物流服務供應商 2025-06-19

- 蘇尼特右旗本地注銷公司服務熱線 2025-06-19