浦東新區大規模的PCBA生產加工貼片廠

平臺集成的數據共享與協同編輯功能,促進了團隊間的無縫協作,加速了設計決策過程。模塊化設計采用模塊化設計理念,將產品拆分為若干個**的功能模塊,既便于按需組合,又利于快速調整。這種方法不僅增強了設計的靈活性,還**減少了因定制而導致的成本上升和交付延遲,為企業贏得了市場敏捷性和成本效益雙重優勢。生產流程的柔性調整個性化定制要求生產線具備高度的適應性和靈活性。引入自動化程度高的SMT生產線、快速換模技術和智能物料管理系統,能夠有效平衡定制化生產與批量制造之間的矛盾。同時,精益生產原則的**執行,有助于消除浪費,提升整體生產效率。個性化定制的挑戰與對策成本控制定制化生產常伴高昂的研發和模具費用。企業可通過標準化部分設計、優化庫存管理、采用成本效益更高的原材料等策略來緩解成本壓力。此外,建立價格透明的報價體系,讓客戶參與成本決策過程,可增進互信,促進雙贏。質量管理高度定制化意味著每一件產品都是***的,這對質量管理提出了更高要求。建立健全的質量控制系統,包括但不限于原料驗收、生產過程監控、成品檢驗等環節,確保每一個定制產品均達到或超過預定標準。數字化品控手段的應用,如自動光學檢測(AOI)和X射線檢測。你清楚PCBA生產加工的物料管理嗎?浦東新區大規模的PCBA生產加工貼片廠

形似直立的墓碑。成因:元件兩端的加熱速率不一致,導致一端先熔化,另一端仍然固定。焊盤設計不平衡,一側焊膏量多于另一側。6.錯位(Misalignment)表現:元件相對于焊盤的位置偏移,導致焊點不在比較好位置。成因:貼裝機精度不足。元件進給時位置不穩。焊膏印刷位置偏移。7.橋接(Bridging)表現:相鄰焊點間有焊錫連通,造成電氣短路。成因:焊膏量過多,導致熔融狀態下焊錫流動至相鄰焊點。焊接溫度和時間控制不當,焊錫流動性增加。8.立碑(Head-in-Pad)表現:類似于墓碑效應,但*出現在一端固定的元件上,如SOIC(SmallOutlineIntegratedCircuit,小外型集成電路)等。成因:元件兩端加熱不均衡。焊盤設計或焊膏分布不對稱。9.爆裂(Explosion)表現:焊點在冷卻過程中突然爆裂,焊錫飛濺。成因:焊膏中含水量高,在加熱過程中水分蒸發形成高壓。焊接溫度過高,瞬間釋放大量蒸汽。了解這些焊接不良現象及其背后的成因,可以幫助SMT加工企業針對性地調整工藝參數、優化物料選擇和加強過程控制,從而有效預防焊接不良,提高產品合格率。在實際生產中,應通過持續的質量監測和數據分析,及時識別和解決潛在的焊接問題,確保SMT加工的穩定性和可靠性。浦東新區品質優良的PCBA生產加工排行你知道PCBA生產加工中嚴格的流程有多重要嗎?

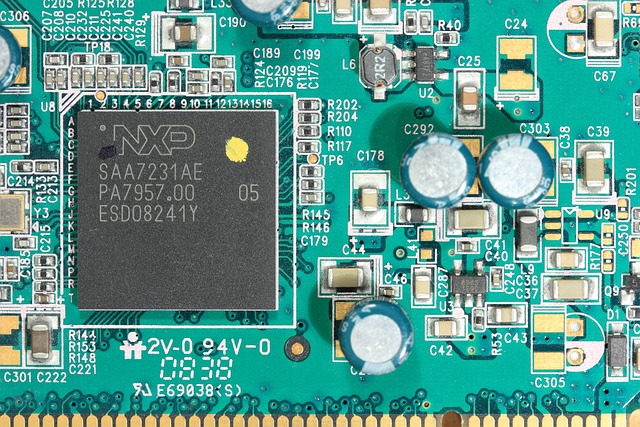

綜合性SMT工廠如何有效應對質量問題?綜合性SMT(SurfaceMountTechnology)工廠在面對質量問題時,采取的有效應對策略不**是針對即時問題的補救,更重要的是建立一個系統化的預防和解決框架,確保長期的生產和產品質量穩定。以下是如何有效應對質量問題的關鍵步驟:1.構建***的質量管理體系ISO9001或其他行業標準:確保整個工廠運營符合**或行業內的質量管理體系標準。內部審核與自我評估:定期進行內部審核,評估流程的執行情況,尋找改進機會。2.強化工藝控制**檢測設備:配備AOI(自動光學檢測)、SPI(錫膏檢測)、AXI(自動X光檢測)等設備,實時監測生產過程中的質量偏差。精細參數設置:精細化管理SMT貼裝、回流焊等工藝參數,確保產品一次合格率。3.根本原因分析8D報告流程:遵循問題解決的八大步驟,從現象入手,層層剖析至根本原因,制定并實施有效的糾正措施。持續改進:將根本原因分析的結果融入日常操作,避免同類問題重復出現。4.技術與工藝創新研發投入:持續投入于技術創新,研究新型材料、設備或工藝,提高生產效率和產品質量。工藝優化:結合***研究成果,優化SMT生產線布局,提升整體效能。5.員工培訓與發展培訓:定期為員工提供技術培訓。

SMT加工中常見的質量問題有哪些?SMT(SurfaceMountTechnology)加工過程中可能會遇到多種質量問題,這些問題可能源于材料、工藝、設備或是操作不當等多種原因。了解這些常見問題有助于制造商及時發現并采取糾正措施,提高產品良率和整體生產效率。以下是SMT加工中一些常見的質量問題:錫橋與短路原因:通常由過多的焊膏導致,也可能是因為模板開口設計不合理或印刷不精確。解決:調整焊膏配比,優化印刷參數,確保焊盤間的適當間隙。少錫或多錫原因:焊膏量不足或多于所需,可能是由于模板設計錯誤或印刷機參數設定不當。解決:重新設計模板開口,調整刮刀壓力、速度等印刷參數。元件偏移原因:貼片頭定位不準,基板支撐不穩定,或PCB翹曲。解決:確保機器校準,加固支撐平臺,控制基板加熱均勻,防止熱變形。空洞與氣孔原因:焊接過程中氣體無法逸出,多見于較大焊端或BGA等組件。解決:調整回流焊曲線,增加峰值溫度時間,確保充分排氣。立碑效應原因:焊膏熔化時產生的側向力不平衡,導致芯片一端升起。解決:平衡焊膏量,優化焊盤設計,采用低坍塌型焊膏。冷焊原因:加熱不足,焊錫未能完全熔化,形成脆硬連接。解決:檢查回流焊爐溫區設置。部分PCBA廠家提供一站式設計+加工服務。

功能測試技術電氣性能的***試金石,通過**裝置驗證電路連貫性與功能表現。實現對產品實用性與可靠性的直接評估。紅外熱成像技術熱感應原理下,捕捉SMT組件運作時的熱量分布圖譜。發掘過熱點位,預警潛在失效風險。三、實戰應用篇:理論落地,實效顯現外觀與結構驗證視覺檢測充當***道防線,確保無明顯瑕疵與裝配誤差,為后續工序鋪墊良好開端。X射線介入,深入剖析內部焊接狀況,堵截隱蔽缺陷。電路功能檢驗功能測試嚴陣以待,逐一排查電路邏輯,確保信號傳輸無阻、指令響應準確。紅外檢測同步上線,監控工作狀態下熱效應,避免溫度失控釀成災難。四、未來趨勢:智能**,創新無界效率再升級隨著人工智能與大數據深度融合,自學習算法將逐步接管部分決策權,實現更**的異常判定與分類。預測性維護模式興起,通過歷史數據挖掘,提前預警潛在故障,避免突發停擺。質量新紀元檢測精度有望再度攀升,納米級分辨率觸手可及,微小缺陷亦難逃法眼。伴隨新材料、新工藝涌現,檢測標準與時偕行,確保技術進步成果惠及**終用戶。智能互聯生態物聯網技術加持下,檢測設備與生產線其他模塊無縫對接,形成實時反饋閉環。數據互聯互通,促使整個生產鏈條向更加透明、敏捷的方向演進。高頻PCB和普通PCB在加工工藝上有何不同?閔行區哪里PCBA生產加工貼片廠

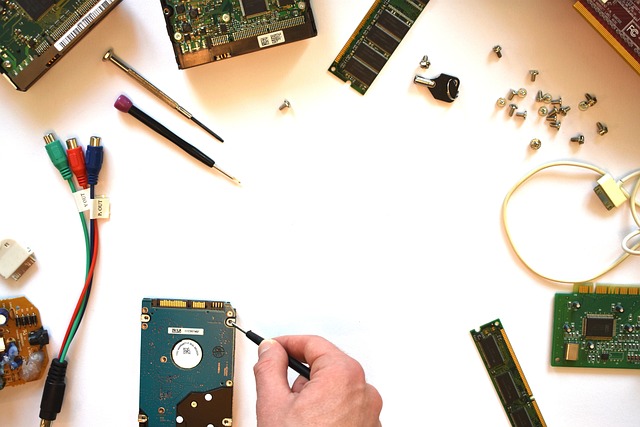

PCBA生產加工需要哪些關鍵設備?浦東新區大規模的PCBA生產加工貼片廠

4.商務合作報價透明:供應商的定價結構是否明了,額外費用如模具費、工程費等是否存在隱藏成本。合同條款:簽訂合同時,關注交貨期限、付款條件、違約責任等關鍵條款。售后服務:供應商的服務承諾,如保修政策、退貨流程、技術支援等。5.應急響應備料時間:供應商對緊急訂單的響應速度和物資儲備能力。彈性生產:供應商是否能在短時間內調整生產計劃,適應訂單數量的突然變化。技術支持:供應商的技術團隊是否能迅速解答技術疑問,提供及時的支持。6.實地考察如果條件允許,實地考察供應商的工廠設施是評估其真實運營狀況的重要途徑。觀察車間布局、員工素質、清潔度等方面,可以直觀反映供應商的管理水平和文化氛圍。綜合考量以上各方面,結合自身需求進行權衡,才能找到真正可靠的SMT供應商,確保小批量生產項目的順利進行。浦東新區大規模的PCBA生產加工貼片廠

- 推薦的PCBA生產加工組裝廠 2025-06-27

- 浦東自動化的SMT貼片加工口碑如何 2025-06-27

- 云南推薦的星閃模塊哪里有 2025-06-27

- 奉賢區質量好的PCBA生產加工推薦榜 2025-06-27

- 江蘇優勢的PCBA生產加工哪里找 2025-06-27

- 湖北大規模的PCBA生產加工排行 2025-06-27

- 江蘇有什么PCBA生產加工口碑好 2025-06-26

- 松江區常見的PCBA生產加工性價比高 2025-06-26

- 松江區哪里有PCBA生產加工評價高 2025-06-26

- 江蘇質量好的PCBA生產加工口碑如何 2025-06-26

- 秦淮區自制社交平臺代運營 2025-06-27

- 音速V6智能手表操作 2025-06-27

- 常州現代化電話交換系統比較 2025-06-27

- 無錫社交平臺代運營哪家強 2025-06-27

- 湖北原裝證卡打印機廠家直銷 2025-06-27

- 深圳運動智能手表怎么開機 2025-06-27

- 蘇州優勢自動化控制系統定制價格 2025-06-27

- 合肥新能源汽車線束汽車線束導通測試臺報價 2025-06-27

- 合肥教育互動投影機現貨 2025-06-27

- 傳統行業SaaS營銷的未來展望 2025-06-27