江西快速原型手板

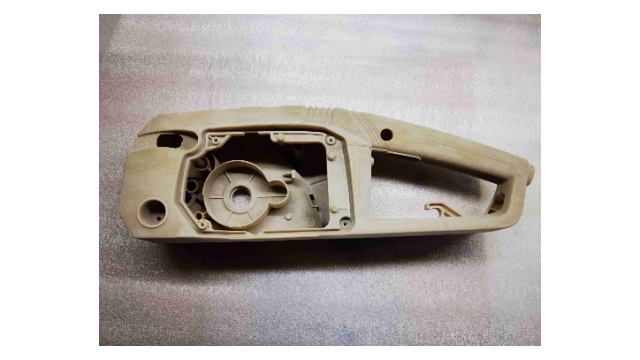

按所用材料分塑膠手板:原材料為塑膠,如 ABS、PC、PMMA 等,常用于電視機、顯示器、電話機等塑膠產品的手板制作。硅膠手板:以硅膠為原材料,主要用于展示汽車、手機、玩具、工藝品、日用品等產品的設計外形。金屬手板:采用鋁鎂合金等金屬材料,適用于筆記本電腦、高級單放機、MP3 播放機等產品的手板。油泥手板:原料為油泥,即泥雕手板,主要用于產品外觀設計和開發,不過目前很多已被 freeform 代替。

按手板層次分外觀手板:重點檢測產品外觀設計,要求外觀精美、顏色準確,對內部處理要求不高。結構手板:主要用于檢測產品結構的合理性,對尺寸要求嚴格,外觀要求相對較低。功能手板:要求與真正的產品在外觀、結構及功能上完全相同,是要求、難度的一類手板。 手板制作成本低,降低產品開發風險。江西快速原型手板

CNC(Computer Numerical Control)加工手板是一種常見的快速成型技術

精度高:

精確復制設計:

CNC 加工依靠計算機程序精確控制刀具的運動,能夠實現高精度的加工,一般精度可達 ±0.01mm - ±0.1mm。這使得加工出來的手板能夠高度精確地還原設計圖紙的尺寸和形狀,確保產品的外觀和結構符合設計要求。

復雜結構實現:對于一些具有復雜幾何形狀和精細特征的手板,如帶有微小孔洞、薄壁結構、復雜曲面的零件,CNC 加工也能保證各部分的尺寸精度和位置精度,為產品的功能驗證和性能測試提供可靠的實物模型。 麗水汽車件手板手板制作采用多種材料,包括塑料、金屬和木材等。

設計驗證與優化檢驗外觀設計:手板模型是可視且可觸摸的,能夠直觀地以實物的形式反映出設計師的創意,避免了“畫出來好看而做出來不好看”的弊端。這有助于設計師和客戶在產品開發早期階段就發現并修正設計上的不足。檢驗結構設計:手板模型是可裝配的,能夠直觀地反映出產品的結構是否合理。通過手板模型,可以討論和評審產品各部位的強度、受力情況以及安裝的難易程度,從而優化產品設計。

降低生產風險與成本避免直接開模的風險:在產品開發過程中,如果直接開模后發現結構不合理或其他問題,將造成巨大的經濟損失。而手板模型可以在開模前進行多次驗證和優化,降低了修模、改模甚至模具報廢的風險。節省材料成本:3D打印等先進制造技術使得手板模型的制作更加高效和精確,減少了材料的浪費。同時,對于復雜形狀和結構的手板模型,3D打印技術能夠輕松應對,降低了制作成本。

CNC加工過程:

通常包括以下幾個步驟:編程:根據零件圖紙和要求,使用的CAM(計算機輔助制造)軟件編寫加工程序。裝夾工件:將毛坯料或半成品零件安裝在機床上,并進行固定,確保加工過程中的穩定性和準確性。啟動加工:將加工程序輸入機床控制系統,啟動機床進行加工。在加工過程中,機床將按照程序指令進行切削、進給等操作。檢測與驗收:加工完成后,對零件進行檢測和驗收,確保其符合圖紙和要求。

設備類型:

CNC加工設備種類繁多,包括CNC車床、CNC銑床、CNC加工中心等。其中,CNC加工中心是一種帶有刀具庫的數控機床,可以自動換刀,對一定范圍內的工件進行各種加工操作,如鉆孔、銑削、攻螺紋等。 手板制作周期短,加速產品從設計到市場的進程。

SLA激光快速成型(RP):利用激光束在計算機控制下逐層固化光敏樹脂,形成所需的三維實體。SLA手板成型速度快,可一體成型復雜結構的產品,但成本較高,且能加工的尺寸相對較小。CNC數控加工中心切削成型:通過CNC機床對整塊材料進行精確切削和加工,形成手板。CNC手板加工速度快、成本低,可以達到很高的加工精度,且材料選擇范圍廣。CNC成型已成為手板制作行業的主流技術。應用:數控手板廣泛應用于各個領域,特別是需要高精度、復雜結構和快速制作手板的場景。客戶可參與手板制作過程,增強溝通。鹽城打樣手板

手板在醫療、汽車等行業應用多樣。江西快速原型手板

消費電子行業:手機、平板電腦、筆記本電腦、耳機等消費電子產品的研發過程中,經常使用 CNC 手板。用于制作產品外殼、內部結構件等手板模型,以驗證設計的合理性,包括外觀造型是否符合人體工程學、結構能否滿足內部元件的布局和散熱要求等。汽車行業:汽車的外觀覆蓋件、內飾件、發動機缸體、變速箱殼體等零部件的開發都離不開 CNC 手板。在設計初期,通過 CNC 手板快速制作出零部件模型,進行裝配驗證、風洞試驗、人機工程學測試等,有助于及時發現設計缺陷并進行優化,縮短研發周期和降低成本。江西快速原型手板

- 濟南MEDO日東泵報價 2025-05-08

- 揭陽玻璃防火門設計 2025-05-08

- 舟山園林工具手板 2025-05-08

- 徐州什么鉚釘收購價 2025-05-08

- 嘉興金屬壓鑄加工報價 2025-05-08

- 吉林防爆不銹鋼變頻柜 2025-05-08

- 山西大螺母 2025-05-08

- 中山家具螺絲 2025-05-08

- 鎮江深孔精密冷鍛件 2025-05-08

- 青浦區英制齒輪配件大全 2025-05-08