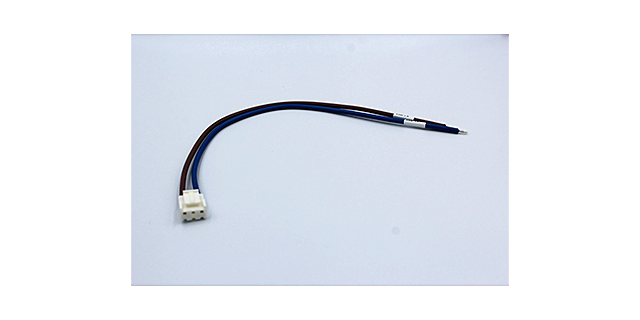

動力線束

充電樁和其他充電設備中,線束是連接電源與充電接口的“紐帶”。它保障安全、可靠的電力傳輸,從市電接入到終為新能源汽車充電,全程發揮關鍵作用。同時,線束還連接著充電樁內的控制器、電表與通信模塊等部件。控制器通過線束接收指令,控制充電過程;電表借助線束實現電量計量;通信模塊依靠線束與外界交互,完成信息傳輸,如將充電狀態反饋給用戶手機端。高質量的線束確保了充電樁高效、穩定運行,為新能源汽車便捷充電提供堅實支撐,是充電基礎設施不可或缺的部分。新能源線束的質量檢測是確保產品質量的重要環節,需要采用先進的檢測設備和方法。動力線束

新能源線束在使用過程中可能會接觸到各種化學物質,如汽車尾氣中的酸性氣體、電池電解液等,因此需要具備良好的耐化學腐蝕性能。在材料選擇上,選用本身具有耐化學腐蝕性能的材料作為絕緣層和護套材料,如聚氯乙烯(PVC)經過特殊配方改進后,能夠更好地抵抗各種化學物質的侵蝕。對于導線,采用耐腐蝕的鍍層或合金材料,如鍍鎳、鍍鉻等,防止化學物質對導線的腐蝕。在結構設計上,對線束進行密封和防護設計,減少化學物質與線束內部部件的接觸。同時,在生產過程中,對材料和成品進行化學腐蝕測試,模擬實際使用環境中的化學物質侵蝕,檢測線束的耐化學腐蝕性能。通過這些措施,確保新能源線束在復雜的化學環境下能夠長期穩定運行,延長其使用壽命 。北京新能源線束綠色化新能源線束的材料選擇應考慮環保因素,采用可回收材料,減少對環境的影響。

新能源線束在高溫環境下使用時面臨諸多性能挑戰。高溫會使導線的電阻增大,導致能量損耗增加,發熱更加嚴重,進而影響線束的載流能力。同時,高溫還會加速絕緣材料和護套材料的老化,使其機械性能和電氣性能下降,如絕緣性能降低可能引發漏電風險,護套材料變脆則容易破裂,失去保護作用。為應對這些挑戰,在材料選擇上,會采用耐高溫的導線材質,如鍍銀或鍍錫的高溫合金導線,以及耐高溫的絕緣材料和護套材料,如聚酰亞胺、硅橡膠等。在結構設計上,優化散熱結構,增加散熱面積,例如在護套上開設散熱孔或采用散熱性能好的金屬材質作為輔助散熱部件。此外,還會對生產工藝進行改進,提高材料之間的結合強度,增強線束在高溫環境下的穩定性 。

日常維護對新能源線束至關重要。定期檢查外觀,查看是否有破損、老化、松動跡象。汽車線束重點關注發動機艙、底盤等易受損部位。若發現線束外皮破損,及時用絕緣膠帶修復或更換受損段;端子松動則重新緊固。設備出現電氣故障時,排查線束是關鍵。借助萬用表等工具,檢測導線導通性、絕緣電阻等,逐步定位故障點,判斷是連接部位松動、導線內部斷路,還是與其他部件接口問題,精細找出問題并修復,快速恢復設備正常運行,保障新能源設備穩定使用。新能源線束的優化設計可提高空間利用率,為新能源設備的小型化發展提供支持。

新能源線束需具備諸多特殊性能。高電壓耐受性首當其沖,新能源汽車工作電壓常在60V至1500V,導線必須能承受此范圍電壓,確保電能傳輸安全。大電流承載能力同樣關鍵,直流母線額定工作電流可達200A以上,要保證大電流下不發熱、不損耗過多電能。良好的密封性不可或缺,防水防塵試驗與氣密測試嚴格把關,一旦密封不佳,潮濕空氣侵入,導線與連接部位易老化損壞,接插件密封差還會降低絕緣電阻,引發絕緣故障。此外,因大電流工作產熱多,線束還得有出色的耐熱性,能在高溫環境穩定運行。新能源線束,以綠色科技為導向,助力打造美麗地球家園。寧夏智能新能源線束

新能源線束能夠承受較大的電流負荷,滿足新能源系統的高功率需求。動力線束

在新能源線束的生產過程中,成本控制是企業提高競爭力的關鍵因素之一。在原材料采購環節,通過與供應商建立長期穩定的合作關系,爭取更優惠的采購價格,同時優化采購計劃,減少庫存積壓,降低資金占用成本。在生產工藝上,不斷引進先進的自動化生產設備,提高生產效率,減少人工操作環節,降低人工成本。例如,自動化的壓接設備和線束組裝設備能夠快速、準確地完成生產任務,減少因人工操作失誤導致的廢品率。在產品設計階段,通過優化線束的結構設計,減少不必要的材料使用,在保證產品性能的前提下降低材料成本。此外,合理規劃生產布局,優化物流配送,減少生產過程中的物流成本和管理成本 。動力線束

- 內蒙古定制新能源線束 2025-06-04

- 資質新能源線束誠信合作 2025-06-04

- 電動車線束生產廠家 2025-06-03

- 西藏智能新能源線束 2025-06-03

- 貴州怎樣新能源線束 2025-06-03

- 河南電源線新能源線束 2025-06-03

- 天津優勢新能源線束 2025-06-03

- 常規新能源線束綠色化 2025-06-03

- 常規新能源線束設備工程 2025-06-03

- 新能源汽車電池鋁箔 2025-06-03

- 陽江品牌充電樁 2025-06-04

- 山東耐核輻射視覺檢測設備供應 2025-06-04

- 河南安全保護視覺檢測設備報價 2025-06-04

- 太倉標準合成石哪家好 2025-06-04

- 北京有鉛焊片錫片多少錢 2025-06-04

- 鹽城綜合攬拌機降價 2025-06-04

- 江蘇日立PLC訂做價格 2025-06-04

- 馬鞍山美的立柜式防爆空調哪家實惠 2025-06-04

- 鞍山防爆測井光纜原理 2025-06-04

- 奉賢區標準振動篩怎么樣 2025-06-04