杭州如何開展6s管理培訓

新能源電池生產:防爆型6S管理動力電池車間推行"三防六區"布局:防爆區(電芯化成)、防靜電區(模組裝配)、防污染區(電極涂布)。采用防爆型AGV運輸電芯,掃碼槍自動核對物料批次。通過"智能煙霧探測+噴淋系統"實現火災30秒內響應,將安全隱患整改率提升至99.9%。實施后,生產事故率下降90%,產能提升25%。11.零售門店:OMO場景化6S連鎖超市將6S與OMO(線上線下融合)結合:生鮮區采用"時間軸管理",臨期商品提**天降價促銷;貨架設置電子價簽聯動庫存系統,缺貨自動預警。通過"熱力圖分析"優化商品陳列,黃金位置周轉率提升40%。實施"6S+CRM"系統,會員到店掃碼可獲取個性化商品推薦,復購率提高18%。對實施后的流程進行持續監控,收集相關數據。杭州如何開展6s管理培訓

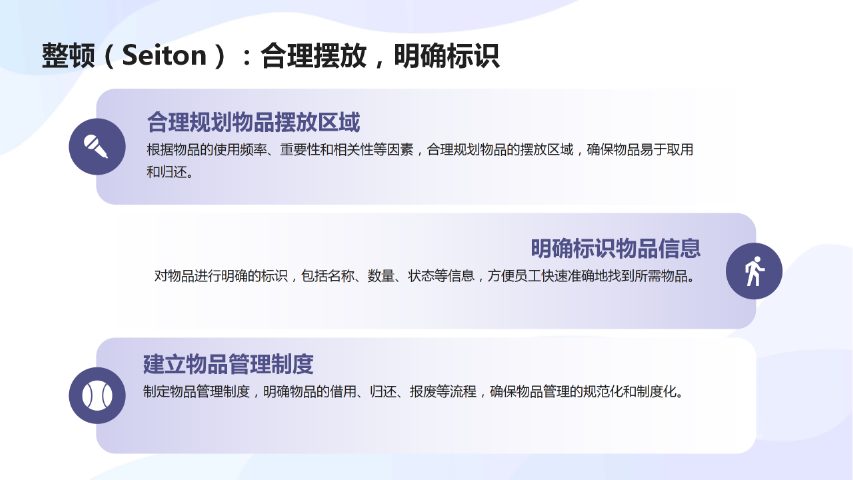

6S管理提倡持續改進,不斷優化工作流程和環境。整頓工作區域時,將同類物品放置在相同位置,便于員工快速找到。清潔工作場所時,不僅要保持表面干凈,還要關注細節。素養的提升需要從觀念轉變開始,逐步形成良好的工作習慣。安全管理要求所有員工遵守操作規程,避免意外事故。通過標示線劃分通道和貨架,減少物品混亂和碰撞。定期整理工具柜,***不必要的物品,減少浪費。清掃工作場所時,注意檢查設備的運行狀態,及時發現隱患。素養的培養需要從細節入手,如保持臺面無塵和及時擦拭工具。莆田愛步精益6s培訓流程可使生產區域通道暢通,減少物料混亂堆放。

提高產品質量與一致性6S通過標準化流程和減少操作變異,直接提升產品良率。生產車間中,工具和物料的定點存放避免了誤用,設備清潔維護則減少了故障導致的次品。家電企業通過“整頓的精益三維導入”,確保每個環節按標準執行,產品一致性提高25%。在醫療領域,手術器械的規范化管理減少了操作失誤,患者術后并發癥發生率***下降。此外,6S強調的目視化管理(如標簽和看板)使問題更易被發現和糾正。提高產品質量與一致性6S通過標準化流程和減少操作變異,直接提升產品良率。生產車間中,工具和物料的定點存放避免了誤用,設備清潔維護則減少了故障導致的次品。家電企業通過“整頓的精益三維導入”,確保每個環節按標準執行,產品一致性提高25%。在醫療領域,手術器械的規范化管理減少了操作失誤,患者術后并發癥發生率***下降。此外,6S強調的目視化管理(如標簽和看板)使問題更易被發現和糾正。

航空維修:目視化安全管理某航空公司機庫推行"彩虹分區管理":紅**存放危險化學品,黃**為高危作業區,綠**為工具暫存區。采用磁吸式工具墻實現"取用即登記,歸位即確認",工具丟失率下降98%。引入AR輔助維修系統,掃描部件即可調取6S操作標準,新員工培訓周期縮短60%。每月進行"安全紅綠燈評估",將隱患整改率提升至99.7%。4.食品加工:HACCP整合6S乳制品工廠將6S與HACCP體系融合:清潔區采用雙通道設計(人流與物流分離),溫度監控探頭每5分鐘上傳數據至云端。通過"顏色編碼+二維碼"系統管理原輔料,掃碼可追溯供應商、檢驗報告及保質期。實施"清潔驗證"程序,ATP生物熒光檢測值從150RLU降至20RLU以下,產品召回率下降80%。對流程中的每個步驟進行評估,主要從時間、成本、質量、風險等方面進行分析。

培養員工素養持續實踐形成行為習慣。某汽車零部件企業員工通過6S養成“隨手清潔”習慣,5S檢查達標率從70%升至98%。學校6S管理使學生職業素養測評***率提高25%。9. 縮短交貨周期流程優化加速響應速度。某服裝廠通過產線6S改造,訂單交付周期從15天壓縮至10天,客戶投訴率下降60%。10. 提升設備壽命定期清掃維護延長設備使用年限。某機械廠設備故障間隔時間(MTBF)從300小時增至450小時,年維修費用減少120萬培養員工素養持續實踐形成行為習慣。某汽車零部件企業員工通過6S養成“隨手清潔”習慣,5S檢查達標率從70%升至98%。學校6S管理使學生職業素養測評***率提高25%。9. 縮短交貨周期流程優化加速響應速度。某服裝廠通過產線6S改造,訂單交付周期從15天壓縮至10天,客戶投訴率下降60%。10. 提升設備壽命定期清掃維護延長設備使用年限。某機械廠設備故障間隔時間(MTBF)從300小時增至450小時,年維修費用減少120萬元。元。對工作場所進行安全風險識別,如電氣設備的漏電風險。陽江愛步精益6s價格

規范服務流程,提高客戶滿意度。杭州如何開展6s管理培訓

銀行網點:服務型6S設計智慧銀行推行"5S+客戶旅程"管理:等候區設置智能叫號機與滿意度評價器,業務區采用防窺屏及隱私呼叫按鈕。通過"6S服務熱圖"分析客戶動線,將高頻業務辦理時間壓縮40%。實施后,客戶投訴率下降70%,VIP客戶留存率提升35%。17.核電運維:輻射防護型6S核電站建立"雙人雙鎖+輻射監控"體系:工具間配備劑量率監測儀,作業區設置電子圍欄。通過"AR遠程指導系統"實現**實時標注6S操作要點,輻射暴露時間減少50%。實施"6S+QDR"(質量缺陷報告)閉環管理,設備隱患整改周期縮短75%。杭州如何開展6s管理培訓

- 汕頭愛步6s管理 2025-05-12

- 管理流程優化步驟 2025-05-12

- 南平工廠流程優化步驟 2025-05-12

- 南平6s培訓流程 2025-05-12

- 杭州工廠流程優化定義 2025-05-12

- 廈門如何培訓6s管理培訓 2025-05-12

- 南平如何精益改善有什么成效 2025-05-12

- 清遠愛步6s價格 2025-05-12

- 漳州精益流程優化的方法有哪些 2025-05-12

- 汕尾如何開展6s管理培訓 2025-05-12

- 蘇州特價酒店 2025-05-12

- 青海實用細胞**年輕化品牌 2025-05-12

- 武漢現代智能酒店系統定價 2025-05-12

- 長寧區物業服務行價 2025-05-12

- 松江區直銷工程樣車試制價目 2025-05-12

- 環境可靠性測試方案 2025-05-12

- 靠譜的健康 APP簡醫記怎么用 2025-05-12

- 北京哪個企業出口退稅值得推薦 2025-05-12

- 南京企業營銷服務價格 2025-05-12

- 濱州排水管道檢測哪家好 2025-05-12