淮南擰緊生態系統工廠自動化工作臺

隨著科技的發展,工業機器人已經成為現代制造業的重要“勞動力”,我們在觀看無人工廠、智能倉儲的時候,經常能看到上下翻飛的機械手、忙碌的AGV,那么這些工業機器人是如何分類的,又有哪些不同的稱謂呢?關節型機器人也稱關節機械手臂或多關節機器人,具有多個旋轉關節(通常6個及以上),能夠實現三維空間內的復雜運動,靈活性高,比如:遇到障礙物時,多關節機器人能繞過障礙物達到目標處。這類機器人模擬了人體的關節結構,能夠在狹小空間內完成復雜的作業任務,通常用于自動裝配、噴漆、搬運、焊接等作業場景。擰緊生態系統工廠自動化解決方案。淮南擰緊生態系統工廠自動化工作臺

是什么原因使一種產品優于另一種呢?在大多數金屬切削加工中,合格零件與廢品之間的區別常常在于關鍵尺寸上極微小的差異。同樣,一個高精度工具夾頭的不同之處也取決于所采用的制造公差。切削刀具的回轉軸線必須與機床主軸的回轉軸線精確一致。實現近于完美的同心度的方法雖然很明確,但也很復雜。首先,將工具夾頭的錐柄裝入對應的主軸錐孔時,每一次都必須非常精確。為此,配合表面的錐角公差必須很小。這些公差由國家或國際標準委員會制定和頒布,一般可供任何人查閱。制造完成的工具夾頭要用量規檢測其圓度和錐角,而這些量規則由實物基準規來標定。生產現場采用的測量方法各不相同,從實物接觸機械式測量、實物接觸/電子模擬量測量到非接觸模擬量測量(如氣動量規)。所有這些行之有效的方法都有一個共同特點:都要用實物基準規來標定。擰緊生態系統工廠自動化設備智能機器人工廠自動化。

AGV實現高精細物料搬運的關鍵在于先進的導航技術。常見的導航方式如激光導航,通過發射激光束并接收反射信號來確定自身位置和路徑,精度可達毫米級。視覺導航則利用攝像頭采集環境圖像,通過圖像處理和識別算法實現定位,具有較強的適應性和靈活性。傳感器的應用也是保障精細搬運的重要因素。高精度的距離傳感器、編碼器等能夠實時監測AGV小車的運動狀態和位置信息,為控制系統提供準確的數據反饋。通過這些傳感器,AGV小車能夠及時調整速度、轉向等動作,避免碰撞和誤差。

具夾頭在各種不同的切削刀具與加工中心主軸之間提供標準連接。它的工作方式與一個可調整的鉆夾頭類似,就像家庭維修工可以更換手提鉆的鉆頭一樣。加工中心的主軸孔和工具夾頭的柄部及法蘭均按標準制造,這些標準過去25年間在世界范圍內得到了發展。總的來說,這些標準的制定比較完備,只要主軸和工具夾頭都符合標準規定,就可以保證它們之間的連接既牢靠又有很高的同心度。由于工具夾頭采用標準結構,也由于它相對于機床主體而言創新發展較緩慢,因此在一些加工中心用戶中形成了一種揮之不去的印象:工具夾頭似乎是一種“商品”(標準化產品)。從***在市場競爭中打拼獲得成功的工具夾頭制造商的數量來看,也很容易得出這一結論。但是一些終端用戶并不認同“商品”的概念。確實,某種類型的所有工具夾頭看似相像,但肯定不會完全相同。智能機器人工廠自動化對刀儀。

上下料機器人屬于工業機器人的一種。上下料機器人能滿足“快速/大批量加工節拍”、“節省人力成本”、“提高生產效率”“拉升產品質量”等要求,成為越來越多工廠的理想選擇。上下料機器人是非標機器人。適用于機床、生產線的上下料、工件移位翻轉、工件轉序等。該機器人系統具有高效率和高穩定性,結構簡單更易于維護,可以滿足不同種類產品的生產,對用戶來說,可以很快進行產品結構的調整和擴大產能,并且可以**降低產業工人的勞動強度。擰緊生態系統工廠自動化移動機器人。南京工位定制工廠自動化3D視覺擰緊定位

智能制造工廠自動化機器人。淮南擰緊生態系統工廠自動化工作臺

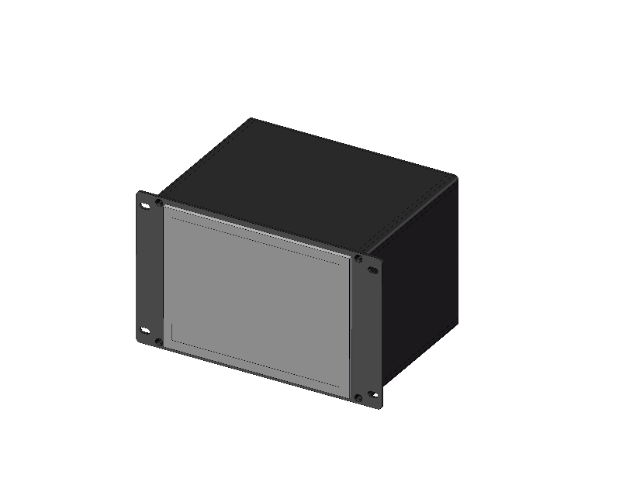

抗扭力臂能夠有效地抵抗外部扭矩的影響,并為工作臺提供穩定的工作環境。這一創新性的設計**提高了工作臺的抗干擾能力和工作效率,抗扭力臂采用**度材料制造,具有優異的機械性能和耐腐蝕性,能夠承受大扭矩作用下的持久工作。它在運動過程中能夠減小外部扭矩對工作臺自身的干擾,并將扭矩分散到整個力臂結構中,保障工作臺的穩定性和精確性。抗扭力臂設計合理,安裝簡便,可根據工作臺的需要進行定制。作為一種創新技術和裝備,抗扭力臂體現了科技進步對生產力的推動作用。它的發展應用不僅有助于提升我國制造業的競爭力,還為實現智能制造和工業升級奠定了堅實的基礎。我們相信,在技術創新和發展的推動下,抗扭力臂將在未來發揮更為重要的作用,助力制造行業進一步實現智能化、自動化和可持續發展。淮南擰緊生態系統工廠自動化工作臺

- 重慶工廠自動化 2025-06-08

- 淮安擰緊生態系統工廠自動化機器人 2025-06-08

- 蕪湖智能機器人工廠自動化 2025-06-08

- 南通擰緊生態系統工廠自動化生產線 2025-06-08

- 重慶智能制造工廠自動化抗扭力臂 2025-06-08

- 南京擰緊生態系統工廠自動化機器人 2025-06-08

- 蕪湖工廠自動化工作臺 2025-06-08

- 常州擰緊生態系統工廠自動化解決方案 2025-06-07

- 淮北智能制造工廠自動化3D視覺擰緊定位 2025-06-07

- 杭州智能制造工廠自動化設備 2025-06-07

- 南京汽車零部件壓裝機公司 2025-06-08

- 上海雙工位深孔鉆機床 2025-06-08

- 楊浦區國內管道CCTV檢測服務哪家好 2025-06-08

- 遼寧實驗室傳遞窗廠家 2025-06-08

- 寧波金屬屑壓餅機價格 2025-06-08

- 廣東高速條碼掃描槍售后 2025-06-08

- 山東船舶制造用柱塞泵銷售 2025-06-08

- 溧陽小顆粒陶粒設備 2025-06-08

- 淮南速凍庫螺桿機組 2025-06-08

- 山東附近燃燒機常用知識 2025-06-08