閔行區(qū)自動彎管機售后

針對高硬度與易斷裂材料的彎曲加工,全自動彎管機通過工藝創(chuàng)新突破了傳統(tǒng)技術(shù)瓶頸。加工鈦合金航空管材時,設(shè)備采用分步漸進彎曲工藝,將單次彎曲角度控制在 15° 以內(nèi),配合脈沖式潤滑系統(tǒng),在模具與管材接觸面形成微米級潤滑膜,有效避免材料晶格損傷。某航空發(fā)動機制造商應(yīng)用該技術(shù)后,鈦合金油管的彎曲合格率從 68% 提升至 96%,經(jīng)超聲波探傷檢測,管件內(nèi)部未發(fā)現(xiàn)微裂紋等缺陷。對于碳纖維復合材料管材,設(shè)備則采用低溫彎曲技術(shù),通過內(nèi)置冷卻裝置將模具溫度控制在 - 20℃,利用材料低溫脆性降低彎曲應(yīng)力,成功解決了復合材料易分層的加工難題。全自動彎管機通過毫米波雷達與紅外光幕雙重防護,0.1 秒內(nèi)響應(yīng)人員靠近急停。閔行區(qū)自動彎管機售后

集成化質(zhì)量檢測系統(tǒng)為數(shù)控彎管機構(gòu)建了全流程品控防線,實現(xiàn)加工與檢測的無縫銜接。設(shè)備內(nèi)置的激光測徑儀以 500Hz 頻率掃描管材截面,當檢測到橢圓度超過 0.8% 時立即觸發(fā)補償機制,某航空導管廠應(yīng)用該技術(shù)后,薄壁鈦管的一次性合格率從 82% 提升至 99%。視覺檢測模塊通過深度學習算法識別 0.05mm 級的細微裂紋,在汽車制動管生產(chǎn)中替代了傳統(tǒng)人工抽檢,使不良率降至 0.03% 以下。彎曲角度的鐳射跟蹤檢測則能在加工完成后 3 秒內(nèi)出具檢測報告,數(shù)據(jù)自動上傳至質(zhì)量管理系統(tǒng),為 ISO 認證提供完整追溯鏈。馬鞍山彎管機定制家具制造利用設(shè)備快速切換模具,實現(xiàn)圓形、方形管材的個性化彎曲加工。

多軸聯(lián)動技術(shù)的突破,讓數(shù)控彎管機在復雜空間管件加工中展現(xiàn)出強大適應(yīng)性。配備 C 軸旋轉(zhuǎn)與 Y 軸平移的五軸機型,可對管材進行螺旋式彎曲,某石油勘探設(shè)備廠用其加工的深海探測電纜保護管,需在 3 米長度內(nèi)完成 5 處不同平面的彎曲,設(shè)備通過五軸聯(lián)動使管件軸線與設(shè)計模型的吻合度達 99.7%。六軸數(shù)控彎管機更能實現(xiàn) “彎曲 - 扭轉(zhuǎn)” 復合運動,在航空發(fā)動機排氣管加工中,管材經(jīng) 6 軸聯(lián)動彎曲后,各接口法蘭的平行度誤差≤0.5mm,無需后續(xù)校正即可直接裝配,大幅縮短了發(fā)動機總裝周期。

數(shù)控彎管機的能效優(yōu)化策略兼顧了生產(chǎn)效率與綠色制造需求。伺服電機的節(jié)能模式在待機時功耗<30W,某空調(diào)企業(yè) 20 臺設(shè)備年節(jié)電約 4.5 萬度;能量回收系統(tǒng)將制動能量轉(zhuǎn)化為電能存儲,在連續(xù)生產(chǎn)中可滿足設(shè)備 15% 的電力需求。液壓系統(tǒng)采用變量柱塞泵,根據(jù)彎曲負荷自動調(diào)節(jié)流量,較定量泵機型減少 30% 的液壓油損耗。某壓力容器廠引入配備余熱回收裝置的彎管機,將液壓油冷卻產(chǎn)生的熱量用于車間供暖,每年減少碳排放約 12 噸,實現(xiàn)了經(jīng)濟效益與環(huán)境效益的雙贏。船舶制造使用數(shù)控彎管機,完成超長、大口徑管件的高精度彎曲。

不同行業(yè)對管材彎曲的特殊需求,推動著全自動彎管機的定制化技術(shù)發(fā)展。在食品機械領(lǐng)域,針對衛(wèi)生級不銹鋼管材的加工,設(shè)備采用無毒潤滑涂層模具,并配備在線清洗功能,避免加工過程中潤滑劑對管材內(nèi)壁的污染,滿足 FDA 食品接觸材料標準。而在軌道交通行業(yè),列車制動系統(tǒng)的銅管彎曲要求極高的抗震性能,設(shè)備會在彎曲后自動對管件進行應(yīng)力消除處理,通過局部退火工藝降低材料內(nèi)應(yīng)力,經(jīng)第三方檢測,該工藝處理后的管件在振動測試中可承受 50G 的加速度而不發(fā)生斷裂。這種針對行業(yè)特性的技術(shù)適配,讓全自動彎管機在細分領(lǐng)域中展現(xiàn)出不可替代的工藝優(yōu)勢。?5G 技術(shù)賦能數(shù)控彎管機,實現(xiàn)跨地域遠程協(xié)作與集群化管理。南京全斯福彎管機廠家

針對大口徑管材,設(shè)備配備大扭矩液壓系統(tǒng)與芯棒支撐,確保彎曲圓度達標。閔行區(qū)自動彎管機售后

工藝仿真技術(shù)的深度應(yīng)用讓全自動彎管機的加工方案設(shè)計進入 “預測性制造” 時代。基于有限元分析(FEA)的仿真軟件可輸入管材材質(zhì)、壁厚、彎曲半徑等參數(shù),提前模擬出管材的應(yīng)力分布與變形趨勢,某汽車主機廠通過仿真優(yōu)化后,將排氣管的彎曲回彈量預測誤差控制在 0.5mm 以內(nèi),試模次數(shù)從平均 5 次減少至 1 次。虛擬調(diào)試功能則允許工程師在三維模型中驗證多軸聯(lián)動的彎曲路徑,避免實際生產(chǎn)中的干涉碰撞,某航空發(fā)動機管路生產(chǎn)線應(yīng)用該技術(shù)后,新產(chǎn)品導入周期縮短 40%,同時節(jié)約試錯成本超 300 萬元。這種 “先仿真后生產(chǎn)” 的模式,正成為高級制造領(lǐng)域的標準流程。閔行區(qū)自動彎管機售后

- 寶山區(qū)特馬弗萊克斯彎管機生產(chǎn)廠家 2025-06-11

- 靜安區(qū)機器人彎管機哪家好 2025-06-11

- 蘇州特馬彎管機廠家 2025-06-11

- 上海全斯福彎管機 2025-06-11

- 上海機器人彎管機銷售電話 2025-06-11

- 無錫德國全斯福彎管機廠家 2025-06-11

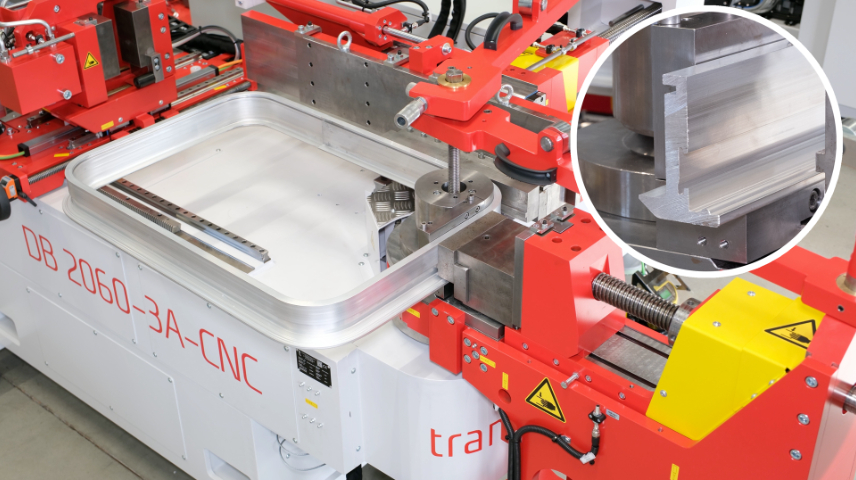

- 嘉定區(qū)Transfluid彎管機哪家好 2025-06-11

- 蘇州特馬弗萊克斯彎管機公司 2025-06-11

- 蘇州機器人彎管機多少錢一臺 2025-06-11

- 嘉定區(qū)Transfluid彎管機多少錢一臺 2025-06-10

- 寶山區(qū)特馬弗萊克斯彎管機生產(chǎn)廠家 2025-06-11

- 蘇州螺桿式家用電梯報價 2025-06-11

- 云南DX3800移動式破碎機器 2025-06-11

- 建德定制攪拌機 2025-06-11

- 立體庫四向穿梭車保養(yǎng) 2025-06-11

- 江蘇回轉(zhuǎn)窯余熱鍋爐型號一覽表 2025-06-11

- 自動化微差壓表功能 2025-06-11

- 金山區(qū)耐用消防蝶閥規(guī)格尺寸 2025-06-11

- 云南超細涂料砂磨機設(shè)備穩(wěn)定性如何 2025-06-11

- 泰興天然氣爐公司 2025-06-11