靜安區(qū)特馬彎管機(jī)公司

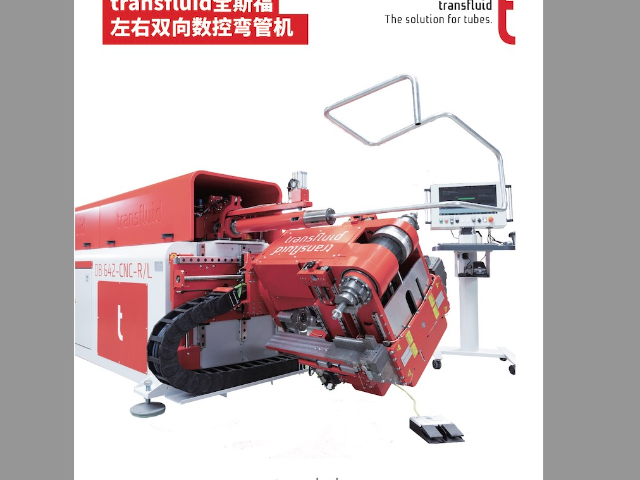

數(shù)控彎管機(jī)的復(fù)合加工能力突破了傳統(tǒng)單機(jī)設(shè)備的功能邊界,通過(guò)工藝集成實(shí)現(xiàn)制造效率躍升。當(dāng)與在線去毛刺裝置聯(lián)動(dòng)時(shí),設(shè)備可在彎曲完成后立即對(duì)管件端口進(jìn)行磨削處理,某汽車零部件廠引入該生產(chǎn)線后,制動(dòng)管的加工工序從 4 道減至 2 道,生產(chǎn)周期縮短 40%。集成激光打標(biāo)功能的機(jī)型則能在管件彎曲后自動(dòng)標(biāo)記批次信息與二維碼,某工程機(jī)械廠借此實(shí)現(xiàn)了液壓管從加工到裝配的全流程追溯,質(zhì)檢效率提升 60%。這種 “彎曲 + 后處理” 的復(fù)合加工模式,正成為批量生產(chǎn)場(chǎng)景下的效率榜樣。該設(shè)備推動(dòng)彎管加工從 “經(jīng)驗(yàn)驅(qū)動(dòng)” 轉(zhuǎn)向 “數(shù)字驅(qū)動(dòng)”,提升行業(yè)標(biāo)準(zhǔn)化水平。靜安區(qū)特馬彎管機(jī)公司

在精密管件加工領(lǐng)域,數(shù)控彎管機(jī)通過(guò)工藝創(chuàng)新突破了傳統(tǒng)加工的精度瓶頸。針對(duì)醫(yī)療器械中 φ3mm 以下的薄壁不銹鋼導(dǎo)管,設(shè)備采用微應(yīng)力彎曲技術(shù),搭配金剛石涂層模具,將彎曲時(shí)的徑向壓力控制在 0.5N 以內(nèi),避免管材內(nèi)壁產(chǎn)生褶皺。某微創(chuàng)器械企業(yè)使用該技術(shù)加工的內(nèi)窺鏡活檢鉗導(dǎo)管,經(jīng) 3000 次彎曲疲勞測(cè)試后仍保持通暢,遠(yuǎn)超行業(yè) 2000 次的標(biāo)準(zhǔn)。對(duì)于航空航天用的鈦合金薄壁管(壁厚≤0.8mm),設(shè)備會(huì)啟動(dòng)低溫冷卻系統(tǒng),將模具溫度維持在 - 10℃至 0℃,利用材料低溫硬化特性減少塑性變形,經(jīng) CT 掃描檢測(cè),管件彎曲處的晶粒度等級(jí)達(dá) 10 級(jí)以上,滿足航空材料的嚴(yán)苛要求。常州德國(guó)全斯福彎管機(jī)設(shè)計(jì)在新能源汽車電池冷卻管路加工中,數(shù)控彎管機(jī)保障管路密封性與散熱效率。

數(shù)控彎管機(jī)的能效優(yōu)化策略兼顧了生產(chǎn)效率與綠色制造需求。伺服電機(jī)的節(jié)能模式在待機(jī)時(shí)功耗<30W,某空調(diào)企業(yè) 20 臺(tái)設(shè)備年節(jié)電約 4.5 萬(wàn)度;能量回收系統(tǒng)將制動(dòng)能量轉(zhuǎn)化為電能存儲(chǔ),在連續(xù)生產(chǎn)中可滿足設(shè)備 15% 的電力需求。液壓系統(tǒng)采用變量柱塞泵,根據(jù)彎曲負(fù)荷自動(dòng)調(diào)節(jié)流量,較定量泵機(jī)型減少 30% 的液壓油損耗。某壓力容器廠引入配備余熱回收裝置的彎管機(jī),將液壓油冷卻產(chǎn)生的熱量用于車間供暖,每年減少碳排放約 12 噸,實(shí)現(xiàn)了經(jīng)濟(jì)效益與環(huán)境效益的雙贏。

集成化質(zhì)量檢測(cè)系統(tǒng)為數(shù)控彎管機(jī)構(gòu)建了全流程品控防線,實(shí)現(xiàn)加工與檢測(cè)的無(wú)縫銜接。設(shè)備內(nèi)置的激光測(cè)徑儀以 500Hz 頻率掃描管材截面,當(dāng)檢測(cè)到橢圓度超過(guò) 0.8% 時(shí)立即觸發(fā)補(bǔ)償機(jī)制,某航空導(dǎo)管廠應(yīng)用該技術(shù)后,薄壁鈦管的一次性合格率從 82% 提升至 99%。視覺(jué)檢測(cè)模塊通過(guò)深度學(xué)習(xí)算法識(shí)別 0.05mm 級(jí)的細(xì)微裂紋,在汽車制動(dòng)管生產(chǎn)中替代了傳統(tǒng)人工抽檢,使不良率降至 0.03% 以下。彎曲角度的鐳射跟蹤檢測(cè)則能在加工完成后 3 秒內(nèi)出具檢測(cè)報(bào)告,數(shù)據(jù)自動(dòng)上傳至質(zhì)量管理系統(tǒng),為 ISO 認(rèn)證提供完整追溯鏈。液壓系統(tǒng)與數(shù)控系統(tǒng)協(xié)同作業(yè),讓管材彎曲過(guò)程更穩(wěn)定,減少褶皺與變形。

數(shù)控彎管機(jī)的標(biāo)準(zhǔn)化培訓(xùn)認(rèn)證體系為行業(yè)輸送了專業(yè)技術(shù)人才,推動(dòng)操作規(guī)范化發(fā)展。設(shè)備制造商開(kāi)發(fā)的階梯式培訓(xùn)課程,將操作技能分為基礎(chǔ)調(diào)試、參數(shù)優(yōu)化、故障診斷三個(gè)等級(jí),某職業(yè)培訓(xùn)機(jī)構(gòu)采用該體系后,學(xué)員考取國(guó)家職業(yè)資格證書(shū)的通過(guò)率從 65% 提升至 89%。仿真培訓(xùn)系統(tǒng)通過(guò)虛擬機(jī)床模擬不同材料的彎曲特性,學(xué)員可在虛擬環(huán)境中練習(xí)鈦合金、復(fù)合材料等特種管材的加工,減少實(shí)際生產(chǎn)中的試錯(cuò)成本。部分設(shè)備還配備操作熟練度評(píng)估系統(tǒng),通過(guò)分析參數(shù)設(shè)置合理性與故障處理效率,為企業(yè)人力資源管理提供量化依據(jù),促進(jìn)了技能人才的職業(yè)發(fā)展。食品機(jī)械的不銹鋼管道彎曲后內(nèi)壁光滑,符合衛(wèi)生級(jí)標(biāo)準(zhǔn),便于清潔消毒。常州Transfluid彎管機(jī)定制

設(shè)備具備故障自診斷功能,屏幕實(shí)時(shí)顯示異常信息,便于維護(hù)檢修。靜安區(qū)特馬彎管機(jī)公司

設(shè)備搭載的智能監(jiān)測(cè)系統(tǒng)為彎管加工提供了全流程質(zhì)量管控能力。多組傳感器實(shí)時(shí)采集彎曲壓力、管材溫度、模具磨損度等數(shù)據(jù),通過(guò)邊緣計(jì)算模塊進(jìn)行實(shí)時(shí)分析,當(dāng)檢測(cè)到管材壁厚偏差超過(guò) 0.05mm 時(shí),系統(tǒng)會(huì)自動(dòng)調(diào)整彎曲速度以補(bǔ)償變形量。在醫(yī)療器械導(dǎo)管加工中,這種實(shí)時(shí)監(jiān)測(cè)功能尤為關(guān)鍵 —— 某微創(chuàng)設(shè)備制造商使用配備紅外測(cè)溫的彎管機(jī),將 PEEK 材料導(dǎo)管的彎曲熱損傷率從 22% 降至 3% 以下,確保了導(dǎo)管在人體內(nèi)的生物相容性。數(shù)據(jù)還會(huì)同步上傳至工廠 MES 系統(tǒng),形成每件產(chǎn)品的加工檔案,為質(zhì)量追溯與工藝優(yōu)化提供完整數(shù)據(jù)鏈。?靜安區(qū)特馬彎管機(jī)公司

- 寶山區(qū)彎管機(jī)銷售電話 2025-06-06

- 杭州德國(guó)全斯福彎管機(jī)公司 2025-06-06

- 合肥自動(dòng)彎管機(jī)設(shè)計(jì) 2025-06-06

- 杭州彎管機(jī)價(jià)格 2025-06-06

- 馬鞍山自動(dòng)彎管機(jī)廠家 2025-06-06

- 蘇州彎管機(jī)報(bào)價(jià) 2025-06-06

- 數(shù)控彎管機(jī)報(bào)價(jià) 2025-06-06

- 崇明區(qū)數(shù)控彎管機(jī)價(jià)格 2025-06-06

- 浦東新區(qū)特馬彎管機(jī)售后 2025-06-06

- Transfluid彎管機(jī)定制 2025-06-06

- 無(wú)錫漢薩液壓管路廠家 2025-06-06

- 重慶小型過(guò)濾機(jī)多少錢一臺(tái) 2025-06-06

- 蘇州膠帶接頭機(jī)價(jià)格 2025-06-06

- 寶山區(qū)彎管機(jī)銷售電話 2025-06-06

- 浙江進(jìn)口伺服驅(qū)動(dòng)器 2025-06-06

- 山東小型全息商標(biāo)模壓機(jī)價(jià)格咨詢 2025-06-06

- 山西自動(dòng)割草船銷售價(jià)格 2025-06-06

- 南昌工業(yè)橡膠注壓成型機(jī)廠家供應(yīng) 2025-06-06

- 昆明磁棒式過(guò)濾裝置 2025-06-06

- 河北鹽浴鹽浴氮化處理 2025-06-06