松江區機器人彎管機設計

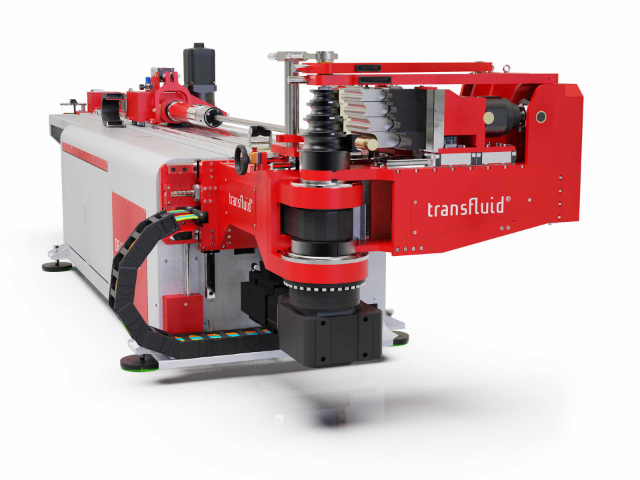

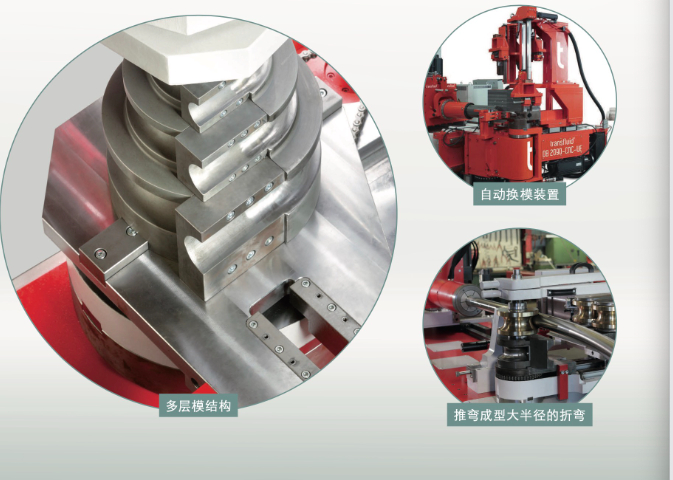

柔性生產能力讓全自動彎管機在多品種切換場景中展現出強大適應性,通過快速換型技術實現 “分鐘級” 生產切換。設備的模具庫采用智能倉儲設計,機械臂可根據生產工單自動抓取對應模具,配合電動調節的主軸軸距,無需人工校準即可完成不同管徑管材的加工切換。某汽車零部件供應商引入該類設備后,實現了從轎車排氣管到 SUV 防撞梁的生產切換時間從 45 分鐘壓縮至 8 分鐘,單日可完成 12 個品種的混線生產,產能利用率提升 65%。設備還支持云端工藝參數庫調用,操作人員掃描管材物料碼即可下載對應加工程序,大幅減少了品種切換時的調試失誤。?空調制冷行業用其彎曲銅管,確保管路弧度平滑,減少制冷劑流動阻力。松江區機器人彎管機設計

人機交互界面的智能化升級,使數控彎管機的操作便捷性實現質的飛躍。配備 15 英寸電容觸摸屏的機型,支持手勢縮放查看三維彎管模型,操作人員通過拖拽虛擬管件即可完成彎曲路徑的初步規劃。某衛浴企業使用的設備內置 “工藝向導” 功能,選擇 “水龍頭彎管” 材質與管徑后,系統自動推薦模具組合與彎曲參數,新手操作人員 1 小時內即可單獨完成打樣,較傳統培訓模式效率提升 5 倍。界面還支持多語言實時切換,在跨國車企的東南亞工廠中,中、英、泰三語操作界面使設備調試時間縮短 30%,促進了全球化生產部署。奉賢區彎管機生產廠家相比人工彎管,數控設備可 24 小時連續作業,產能提升 5 倍以上。

在能耗優化領域,全自動彎管機通過智能動力管理實現綠色生產革新。新一代設備搭載的能量回收系統,可將管材彎曲時產生的動能轉化為電能存儲于超級電容,供設備待機時使用,某空調企業實測顯示該技術使單機年耗電量減少 1.2 萬度。溫度自適應控制系統則根據環境溫度自動調節液壓油粘度,在北方冬季生產時,設備啟動預熱時間從 20 分鐘縮短至 5 分鐘,同時降低能耗 15%。配合工廠光伏發電系統,部分企業已實現彎管工序的 “零碳生產”,契合當下綠色制造的發展趨勢。

數控彎管機的多維誤差補償技術構建了精密加工的智能防護網,通過動態數據反饋實現全流程精度把控。設備內置的應變傳感器以 1000Hz 的采樣頻率監測管材彎曲時的形變數據,當檢測到壁厚偏差超過 0.03mm 時,系統自動調整彎曲速度與壓力組合,某航空導管廠使用該技術后,將 φ8mm 鈦合金管的彎曲橢圓度控制在 0.5% 以內。針對材料回彈的非線性特性,設備采用機器學習算法建立回彈預測模型,通過積累 20 萬組加工數據,使不同批次鋁合金管的回彈補償精度提升至 ±0.2°,經三坐標測量儀檢測,復雜空間彎管的點位偏差≤0.3mm,滿足航空發動機管路的裝配要求。光伏支架的弧形連接件經數控彎管機加工后,可增強支架抗風載與抗形變能力。

在綠色制造領域,數控彎管機的智能能耗管理系統實現了電能效率的較大化利用。伺服驅動系統采用再生制動技術,將管材彎曲時的動能轉化為電能回饋至電網,某空調企業實測顯示該技術使單機年節電 1.8 萬度。溫度自適應控制系統根據液壓油粘度 - 溫度曲線自動調節冷卻流量,在夏季高溫工況下,設備能耗較傳統機型降低 15%。更值得關注的是,設備的待機功耗控制在 50W 以內,配合工廠能源管理系統(EMS)的峰谷電調度,某壓力容器廠通過錯峰生產使彎管工序的用電成本下降 28%,兼顧了生產效率與環保效益。彎曲過程中管材表面無劃痕,減少后續打磨工序,優化生產流程。南京機器人彎管機定制

健身器材框架的圓弧造型,通過數控彎管機一次成型,減少焊接工序與材料損耗。松江區機器人彎管機設計

在提升生產效率方面,全自動彎管機的高速加工能力與智能排產系統形成了高效協同。設備的快速換模機構可在 3 分鐘內完成不同彎曲半徑模具的切換,搭配管材自動送料架,能實現 “上料 - 彎曲 - 下料” 的全流程無人化操作。某鋼結構加工廠引入該類設備后,單根建筑用彎管的加工時間從傳統工藝的 8 分鐘縮短至 3 分鐘,日產能提升近 200%。更值得關注的是,設備內置的生產管理軟件可對接工廠 ERP 系統,根據訂單優先級自動排序生產任務,動態調整加工參數,在多品種混線生產場景中,將訂單交付周期平均縮短 30% 以上,充分滿足了現代制造業小批量、多批次的生產需求。?松江區機器人彎管機設計

- 杭州彎管機價格 2025-06-09

- 蘇州數控彎管機多少錢一臺 2025-06-09

- 南京特馬彎管機設計 2025-06-09

- 杭州數控彎管機廠家 2025-06-09

- 徐匯區德國全斯福彎管機 2025-06-09

- 閔行區特馬弗萊克斯彎管機報價 2025-06-09

- 松江區特馬弗萊克斯彎管機定做 2025-06-09

- 楊浦區德國全斯福彎管機多少錢一臺 2025-06-09

- 黃浦區特馬彎管機多少錢一臺 2025-06-09

- 杭州自動彎管機銷售電話 2025-06-09

- 河南五軸位移手動滑臺模組 2025-06-09

- 水導激光旋切供應 2025-06-09

- 嘉興輸送設備設計 2025-06-09

- 廣州全自動珍珠棉復合機現價 2025-06-09

- 普陀區銷售消防蝶閥銷售價格 2025-06-09

- 桌面小五軸方法 2025-06-09

- 河北紅沖加熱電爐送料裝置 2025-06-09

- 無錫康宇管網疊壓無負壓給水設備 2025-06-09

- 廣東礦山機械蛇形彈簧大扭矩聯軸器生產廠家 2025-06-09

- 云南全自動熱壓機工廠直發 2025-06-09