崇明區自動彎管機報價

數控彎管機的機械結構經過不斷優化,采用強度高合金鋼制造的模具與傳動部件,配合精密的滾珠絲杠與直線導軌,確保設備長期運行的穩定性與精度保持。液壓驅動系統通過比例閥精確控制壓力輸出,結合伺服電機的準確定位,能夠實現管材彎曲角度誤差±0.5°的控制精度。在衛浴行業,設備可對薄壁銅質管材進行輕柔彎曲,避免表面劃傷,滿足高級水龍頭管件的外觀質量要求。設備的人性化操作界面支持多語言切換,操作人員通過觸摸屏即可完成復雜程序的編制與調試,大幅縮短學習周期。彎曲過程中管材表面無劃痕,減少后續打磨工序,優化生產流程。崇明區自動彎管機報價

航空航天領域對管件的精度與可靠性要求近乎苛刻,數控彎管機以較好的加工能力應對挑戰。針對鈦合金、高溫合金等難加工材料,設備采用熱彎與冷彎相結合的復合工藝,通過中頻感應加熱裝置將管材加熱至合適溫度,配合高精度的模具定位系統,實現微小半徑彎曲。在航空發動機燃油管路加工中,設備能夠將彎曲角度誤差控制在±0.1°以內,管徑圓度誤差控制在0.02毫米以內。設備的真空吸附裝置有效防止薄壁管材在加工過程中產生變形,確保復雜空間結構管件的加工精度,為航空航天裝備的高性能運行提供關鍵保障。崇明區機器人彎管機廠家彎曲后的管材經三坐標測量儀檢測,全尺寸精度滿足質量標準。

數控彎管機的數字化制造能力是其重要競爭力之一。借助CAD/CAM軟件,工程師可將三維設計模型直接轉化為加工代碼,通過模擬仿真功能提前驗證彎管路徑的可行性,避免實際加工中的干涉與缺陷。設備支持與企業ERP系統集成,實現生產計劃、物料管理、質量追溯等環節的信息化管控。在批量生產過程中,設備的記憶功能可存儲數百組加工參數,操作人員只需調用對應程序,即可快速投入生產,大幅縮短調試時間。這種數字化生產模式不只提升了生產效率,還為產品全生命周期管理提供了數據支持。

在工程機械制造領域,全自動彎管機以強勁動力應對大口徑管材挑戰。針對直徑200mm、壁厚10mm的強度高鋼管,設備搭載的大扭矩伺服電機與液壓增壓系統協同發力,彎曲力矩可達5000N?m,通過漸進式彎曲技術避免管材起皺與破裂。設備配備的芯棒支撐系統具備16級伸縮調節功能,能根據管材壁厚智能匹配支撐力度,確保彎曲后管材圓度誤差小于1%。加工過程中,設備自動生成包含彎曲角度、壓力曲線等數據的電子檔案,為工程機械液壓管路的質量追溯提供完整依據。數控彎管機支持多批次混線生產,通過程序切換實現不同規格管材的快速加工。

新能源汽車電池熱管理系統的精密化需求,推動全自動彎管機不斷創新工藝。針對壁厚只1.2mm的鋁合金扁管,設備研發出專屬的柔性彎曲技術,通過多級防皺模與智能芯棒組合,在彎曲過程中實時調整支撐力度,有效抑制管材截面變形,使橢圓度誤差小于2%。設備的高速連續彎曲功能,可在12秒內完成一根電池冷卻管路的多段彎曲,配合激光切割裝置實現準確下料,切口垂直度誤差小于0.3°。同時,設備集成的MES數據采集系統,對每一根管件的加工參數進行實時記錄,形成完整的質量追溯檔案,助力新能源汽車重要零部件的品質管控。健身器材框架的圓弧造型,通過數控彎管機一次成型,減少焊接工序與材料損耗。楊浦區德國全斯福彎管機定做

觸摸屏人機界面操作便捷,支持導入 CAD 圖紙,一鍵生成彎管加工路徑。崇明區自動彎管機報價

石油化工行業的管道安裝對管件質量提出了嚴苛標準,全自動彎管機憑借強大的工藝能力從容應對。設備可對直徑600mm、壁厚20mm的大口徑碳鋼管道進行熱彎加工,通過溫度傳感器實時監測管材受熱情況,結合液壓驅動的大扭矩彎曲機構,確保管材在彎曲過程中不產生裂紋、重皮等缺陷。加工完成后,設備自動對管件進行超聲波探傷檢測,不合格產品將被標記并剔除。在天然氣輸送管道建設中,經設備加工的管件經壓力測試,能夠承受25MPa以上的高壓,為能源輸送的安全性提供堅實保障。崇明區自動彎管機報價

- 楊浦區自動彎管機多少錢一臺 2025-06-28

- 奉賢區Transfluid彎管機多少錢一臺 2025-06-28

- 金山區機器人彎管機 2025-06-28

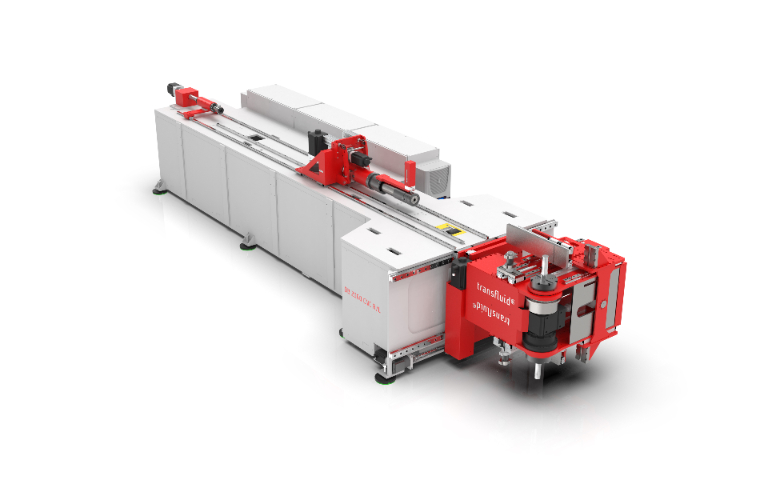

- 崇明區Transfluid彎管機定制 2025-06-28

- 馬鞍山特馬彎管機 2025-06-28

- 嘉定區機器人彎管機生產廠家 2025-06-28

- 普陀區全斯福彎管機公司 2025-06-28

- 常州Transfluid彎管機生產廠家 2025-06-28

- 崇明區自動彎管機報價 2025-06-28

- 楊浦區特馬液壓彎管機價格 2025-06-28

- 水平式纏繞機哪里有賣 2025-06-28

- 無錫油冷卻換熱器選型 2025-06-28

- 中山pcb離子污染測量儀價格 2025-06-28

- 徐州箱規單元 2025-06-28

- 萬州區智慧園區哪家好 2025-06-28

- 江蘇全自動清洗機廠家 2025-06-28

- 浙江石墨烯粉末技術指導 2025-06-28

- 四川定制裝箱機市場價 2025-06-28

- 眉山小型光學鍍膜設備價格 2025-06-28

- 浙江康宇靜音供水設備 2025-06-28